НАЗНАЧЕНИЕ БУКС. ПОДШИПНИКИ

Практически во всех машинах и механизмах имеются как вращающиеся, так и неподвижные части. Соединение вращающихся и неподвижных частей осуществляется при помощи подшипников . Подшипник обычно состоит из четырех частей:

- внутреннее кольцо – оно плотно надевается на вращающуюся часть (вал) и вращается вместе с ним;

- наружное кольцо – оно устанавливается в неподвижное «посадочное место» и само остается неподвижным;

- ролики или шарики – расположены между кольцами, они перекатываются при вращении, благодаря чему снижается трение и обеспечивается легкость вращения;

- сепаратор ( в переводе на русский – разделитель) – это такая решетка, которая отделяет ролики друг от друга, чтобы они не наезжали один на другой и не мешали друг дружке перекатываться.

Вагоны — не исключение. Колесные пары вагонов соединяются с их тележками при помощи подшипников. Внутренние кольца закрепляются на шейках оси колесной пары, а наружные – неподвижны относительно рамы тележки.

Подшипники должны работать в смазке, причем смазка должна быть чистой. Поэтому во всех технических устройствах подшипники размещают в какой-то полости или коробке, которая заполнена смазкой и герметично отделена от окружающей среды. Собственно говоря, такие коробки с подшипниками и смазкой и называются вагонными буксами.

На фото — учебное пособие: букса со снятыми крышками и разрезанным корпусом.

Видны наружные кольца двух подшипников

Кроме функции соединения вращающихся и неподвижных частей, буксовые узлы выполняют еще ряд важных задач.

Они обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

Основными требованиями, предъявляемыми к буксовым узлам, являются:

- безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы;

- небольшая собственная масса;

- взаимозаменяемость и унификация деталей;

- простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Подшипники

В мировой практике вагоностроения применялись буксовые узлы на подшипниках качения и подшипниках скольжения. Буксовые узлы отечественных вагонов, а также современых конструкций зарубежных вагонов, оборудованы исключительно подшипниками качения (роликовыми подшипниками). Это обусловлено тем, что роликовые подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

В практике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные — с короткими цилиндрическими роликами, сферические двухрядные — со сферическими роликами, конические одно- и двухрядные — с коническими роликами. Наибольшее распространение в отечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Внутри корпуса буксы обычно размещаются два подшипника качения. Подшипники для букс грузовых и пассажирских вагонов железных дорог МПС единые. Это роликовые цилиндрические подшипники — радиальные однорядные подшипники с короткими цилиндрическими роликами размером 130x250x80 мм.

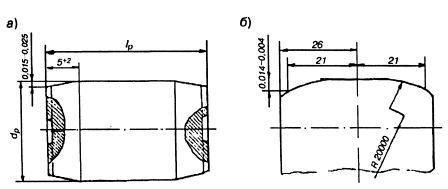

Типы роликов: а — со скосами; б — с рациональным контактом «бомбиной»

Ролики имеют форму цилиндра, образующая которого представляет прямую линию, параллельную оси вращения подшипника и перпендикулярную радиальной нагрузке. Поэтому радиальная нагрузка распределяется по длине и хорошо воспринимается цилиндрической поверхностью тел качения, а осевая — лишь торцами роликов. Для предупреждения вредного влияния перекоса буксы и прогиба шейки оси на работу цилиндрических подшипников ролики стали изготавливать со скосами «бомбиной».

Роликовый подшипник состоит из наружного и внутреннего колец, между которыми находятся ролики. Последние удерживаются в сепараторе на одинаковом расстоянии друг от друга.

Наружное кольцо одинаковое как для переднего, так и для заднего подшипника.

Оно имеет наружный диаметр 250 мм, плотно (хотя и с небольшим зазором) входит в корпус буксы. Его внутрення поверхность имеет канавку или желобок, по которой перекатываются ролики. Края канавки не позволяют роликам сместиться ни вправо, ни влево. Кстати, на этой картиночке, которую мы не сами рисовали, а позаимствовали — явный «косяк»: с одной стороны бортик нарисован, а с другой нет.

Внутреннее кольцо переднего и заднего подшипников неодинаковы. Задний подшипник выполнен с однобортовым внутренним кольцом, а передний — с безбортовым внутренним кольцом. Почему так — будет объяснено позднее.

Подшипники, имеющие один упорный борт на внутреннем кольце или оборудованные одним приставным кольцом, называются полузакрытыми. Они хорошо воспринимают радиальную нагрузку (направленную перпендикулярно оси вращения подшипников), а осевую — ограниченной величины — только со стороны борта или приставного кольца.

Передний подшипник имеет условное обозначение 232726 ГОСТ 18752, а задний — 42726 ГОСТ 18752. По этим обозначениям можно судить о размерах подшипника и его конструктивных разновидностях. Задний подшипник это тот, который ближе к колесу.

Внутреннее кольцо подшипника устанавливается на шейку оси с натягом, а наружное в корпус буксы — свободно. Вращение шейки оси вместе с внутренним кольцом подшипника вызывает вращение роликов вокруг своих осей и перекатывание по дорожкам качения между наружным и внутренним кольцами. Свободное перемещение роликов обеспечивается наличием радиального и осевого зазоров.

Радиальный зазор измеряется в свободном от нагрузки подшипнике и представляет собой сумму зазоров между дорожками качения колец и роликом. Осевой зазор измеряется между торцами роликов и бортами колец. Для новых подшипников на горячей посадке радиальный зазор 115-170 мкм, а осевой зазор 70-150 мкм. Причем меньшие значения зазоров рекомендуются для грузовых вагонов, а большие — для пассажирских.

Сепаратор представляет собой кольцо, изготовленное из латуни ЛЦ400МцЗЖ с наличием окон для установки роликов. Для удержания роликов от выпадания из сепаратора производится расчеканка его перемычек.

В мировой практике широко применяются пластмассовые сепараторы. Их важнейшие преимущества — незначительная масса, хорошие антифрикционные качества, возможность изготовления методом литья или под давлением с незначительными затратами. При недостаточной смазке пластмассовые сепараторы проявляют свои аварийные ходовые качества. В результате они нашли широкое применение за рубежом в качестве заменителей массивных латунных сепараторов.В настоящее время разработана и принята к серийному производству рамная конструкция отечественного сепаратора из стеклонаполненного полиамида, обеспечивающая существенное повышение надежности работы буксового узла за счет устранения износов сепаратора по центрирующей поверхности и перемычкам. При этом устраняются окисление смазки, задиры торцов роликов и бортовых колец, исключается заклинивание подшипников из-за разрушения сепаратора. Новая конструкция сепаратора позволила повысить живучесть буксового узла в аварийном режиме и снизить необрессоренную массу подшипника.

Полиамидный сепаратор. В латунном сепараторе 14 роликов, а в полиамидном 15

Для изготовления колец и роликов применяется сталь марки ШХ4. Раньше кольца и ролики подшипников изготавливались из стали марки ШХ15СГ электрошлакового переплава. В процессе эксплуатации подшипников, изготовленных из таких сталей, проявлялась склонность к хрупкому излому особенно внутренних колец вследствие больших напряжений, возникающих от посадки колец на шейку оси при воздействии радиальной и осевой нагрузок при движении вагона. Исследования показали, что новая сталь марки ШХ4 регламентируемой прокаливаемости обладает высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает высокую устойчивость хрупкому разрушению по сравнению со сталью ШХ15СГ.

Цилиндрические подшипники, применяемые в вагонах, выполнены разъемными: наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевается на внутреннее кольцо. Это хорошо видно на картинке. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Размер роликового подшипника для вагонных букс 130 х 250 х 80. Это — внутренний (посадочный) диаметр внутреннего кольца х наружный (посадочный) диаметр наружного кольца х ширина колец подшипника.

Источник

Буксы. Назначение и конструкция. Челюстные. Бесчелюстные

Узлы ходовой части, предназначенные для передачи через подшипники вертикальной нагрузки (от веса тягового подвижного состава) на вращающиеся оси колесных пар, а также для передачи продольных горизонтальных (тяговых и тормозных) сил от буксовых шеек колесных пар через раму движущемуся составу, называются буксами. В процессе движения буксы должны обеспечивать вращение шеек осей с минимальным сопротивлением. Это обеспечивается только при подшипниках качения. Поэтому на тяговом подвижном составе применяют исключительно роликовые буксы. Условия работы букс и их подшипников зависят от способа передачи нагрузки на буксу.

Различают буксовые узлы с плоскими (ВЛ8, ВЛ23) и цилиндрическими (ЧС2, ЧС2 1 ) направляющими, а также с направляющими в виде поводков (ВЛ10, ВЛ11). На конструкцию корпуса буксы влияет тип буксовых направляющих и тип буксовых подшипников. Применяют роликовые подшипники двух типов: с цилиндрическими (ВЛ 10, ВЛ 11, ВЛ8) и сферическими или бочкообразными (ВЛ8, ВЛ23, ЧС2, ЧС2 Т ) роликами. Подшипники могут быть однорядными и двухрядными; в буксах устанавливают два однорядных или один, а иногда и два двухрядных роликовых подшипника.

На крышках букс устанавливают токоотводящие (заземляющие) устройства и привод скоростемера.

Буксы тепловозов

На тепловозах применяются в основном два типа букс: челюстные и бесчелюстные. Челюстная букса (рис. 80) применяется на тепловозах 2ТЭ10Л, ТЭМ2, 2М62.

Рис. 80. Роликовая букса челюстной тележки:

а — крайней колесной пары; б — средней колесной пары; 1 — ограничительный болт; 2 — арка; 3 — опора балансира; 4 — передняя крышка; 5 — стопорное кольцо; 6

— корпус упора; 7 — пружина; 8

— осевой упор; 9 — меченые и регулировочные прокладки; 10, 20 — фитили; 11 — перегородка; 12, 13

— дистанционные кольца; 14 — роликовый подшипник; 15 — корпус буксы; 16 — задняя крышка; 17 — лабиринтное кольцо; 18 — ось колесной пары; 19 — трубка подачи масла к наличникам; 21 — крышка масленки; 22,23 — наличники; 24 — пробка отверстия для заливки и контроля уровня смазки осевого упора; 25, 26, 28 — болты; 27 — пробка отверстия для запрессовки консистентной смазки; 29- боковой наличник рамы тележки

Роликовые буксы всех колесных пар тепловозов с челюстными тележками схожи по конструкции. Имеющиеся отличия обусловлены разными разбегами средних и крайних колесных пар и установкой на передней крышке буксы первой колесной пары редуктора привода скоростемера.

К стальному литому корпусу буксы 15 (рис. 80, а) приварены наличники 22,23 из износоустойчивой стали, воспринимающие действующие на буксу боковые силы и передающие тяговые усилия челюсти тележки. В корпусе имеются полости, заполняемые жидкой смазкой, которая подается к наличникам по трубкам 19 с помощью фитилей 20. В корпусе буксы размещены два цилиндрических роликовых подшипника 14, между которыми установлены дистанционные кольца 12,13. Внутренние кольца подшипников насаживают на шейку оси колесной пары с натягом 0,35-0,65 мм. На предподступичную часть шейки оси насаживают с натягом 0,07-0,145 мм лабиринтное кольцо 17. Перед напрессовкой кольца нагревают в индустриальном масле или в электропечи до температуры 100-120 °С. Дистанционное кольцо 12 надевается на ось свободно. По мере остывания напрессованных колец не должна нарушаться плотность их прилегания друг к другу. Зазор между ними допускается не более 0,05 мм. Поэтому кольца периодически прижимают к упорам легкими ударами монтажной втулки вдоль оси, зазоры проверяют щупом. Кольца, насаженные на ось, фиксируются стопорным кольцом 5.

С внутренней стороны корпус буксы закрыт задней крышкой 16. Задняя крышка и лабиринтное кольцо 17 образуют четырехкамерное лабиринтное уплотнение, исключающее попадание пыли и влаги внутрь буксы. В торец крышки ввернут ограничительный болт 1 со стопорной шайбой, предохраняющий буксу от самопроизвольного снятия ее с шейки оси при монтажных работах. Закрывающая корпус буксы спереди, крышка 4 выполнена съемной. Это дает возможность производить в процессе эксплуатации осмотр наружного подшипника, проверять наличие и качество консистентной смазки подшипников. Передняя крышка 4 и перегородка 11 образуют ванну для жидкой смазки, необходимой для питания фитиля 10 осевого упора. Перегородка 11 препятствует смешиванию консистентной и жидкой смазок. Зазор между перегородкой II и внутренним кольцом наружного подшипника должен быть не менее 0,75 мм.

Роликоподшипники буксы рассчитаны на восприятие радиальных нагрузок. Осевые нагрузки, возникающие при движении тепловоза, особенно в кривых участках пути, воспринимают осевые упоры.

Осевой упор 8 крепится к передней крышке 4 буксы крайней колесной пары совместно с корпусом упора б и пружиной 7. Торец привалочной поверхности осевого упора 8 до затяжки болтов должен выступать относительно торца привалочной поверхности корпуса б на расстояние на менее 2 мм. Пружина 7 при сборке устанавливается с предварительным натягом не менее 7500 Н (750 кг).

Осевые упоры на буксах крайних колесных пар из- за наличия в их конструкции пружин называют упругими. Буксы средней колесной пары тележки не имеют корпуса упора и пружины, поэтому осевой упор 8 (рис. 80, б) называют жестким. Он крепится болтами 25 непосредственно к передней крышке 4. Установка упругих упоров обусловлена необходимостью, смягчать удары при движении тележки, которые воспринимаются в первую очередь крайними осями. Применение упругих упоров позволило поднять допустимую скорость тепловоза на прямых участках пути и значительно снизить износ рельсов и гребней бандажей колесных пар в кривых участках.

Торцовая поверхность упоров, обращенная к оси колесной пары, армирована бронзой. При движении тепловоза она соприкасается с торцовой поверхностью оси, в результате чего могут происходить нагрев и задиры обеих поверхностей. Во избежание задиров в зону трения по войлочному фитилю 10 подается смазка. Фитиль укреплен на пластинчатой пружине, которая присоединена двумя болтами к осевому упору и постоянно поджимает фитиль к торцу оси колесной пары. Такое крепление исключает чрезмерное сжатие фитиля в процессе эксплуатации и обеспечивает его хорошую подающую способность.

Консистентную смазку в роликоподшипники добавляют через отверстие в передней части корпуса буксы, закрытое пробкой 27. Пополнение жидкой смазкой и контроль за ее уровнем производятся через отверстие в передней крышке буксы, закрытое пробкой 24.

Вертикальная нагрузка от подрессоренных частей тепловоза передается на буксу через балансиры и арки 2. Каждая арка опирается на два прилива в корпусе буксы, благодаря чему нагрузка на роликовые подшипники буксы не сосредоточивается в центре, а распределяется равномерно. Это увеличивает срок службы подшипников и их надежность. Для предохранения арки 2 от износа в ней установлены опоры 3, через которые передается нагрузка от балансиров на буксы.

В процессе эксплуатации тележек необходимо строго следить за свободными осевыми разбегами колесных пар, регулировать их при необходимости, так как разбеги свыше установленных норм отрица тельно влияют на плавность хода тепловоза и надежность работы экипажной части в целом.

Суммарный свободный осевой разбег для каждой колесной пары в раме тележки определяют как сумму зазоров а + Ь + с + (3 (где а, Ь — зазоры между рабочими поверхностями внутренних наличников 23 буксы и боковых наличников 29 рамы тележки соответственно с правой и левой стороны тележки; с, (1 — зазоры между осевыми упорами букс и торцами оси колесной пары соответственно с правой и левой стороны тележки). Значения а и Ь подсчитывают как среднее арифметическое от результатов двух соответствующих замеров, производимых в средней части рабочих поверхностей наличников. Значения с и б находят из формулы с(с1)=М+Р/2-Н, где М — расстояние между торцами буксовой крышки и оси колесной пары; Р — суммарная толщина пакета регулировочных прокладок; Я — высота осевого упора.

При всех проверках и регулировках осевых разбегов без выкатки колесных пар из-под тепловоза на буксах должны быть сохранены меченые прокладки, устанавливаемые на заводе для симметричного расположения колесных пар относительно продольной оси тележки. Для определения требуемой толщины этих прокладок на буксы, навешенные на колесную пару, устанавливают и затягивают болтами осевые упоры без фитилей, а сами буксы сдвигают до соприкосновения осевых упоров с торцами оси. После этого замеряют с обеих сторон колесной пары расстояние К от внутренних граней бандажей до плоскостей боковых наличников букс. Разность между большим и меньшим результатами замеров будет определять толщину прокладок, которые необходимо установить между передней крышкой 4 (см.рис. 80) и корпусом упора 6 (или осевым упором 8 для средней колесной пары) той буксы, размер К для которой оказался большим. Фактическая толщина прокладок может отличаться от расчетной не более чем на 0,5 мм. На прокладки наносят специальные метки — два сквозных отверстия. Разбег колесной пары регулируют только за счет изменения толщины пакета регулировочных прокладок 9 при снятых меченых. Для определения нужной толщины необходимо знать суммарную толщину пакета (вместе с мечеными прокладками), которую находят по выражениям соответственно для крайних и средней осей: Ркр=Ькр-(а+Ь+с+с1у, Рср=Ьср-(а+Ь+с+с1), где Ькр, Ьср-допускаемые значения суммарного свободного осевого разбега крайних и средней осей. От суммарной толщины пакета вычитают толщину меченых прокладок, и остаток делят поровну. Полученное значение соответствует толщине пакета прокладок, которые устанавливают на каждую буксу при одинаковом износе осевых упоров. После этого вновь устанавливают меченые прокладки на буксу, с которой они были сняты. При неодинаково изношенных осевых упорах толщина пакета регулировочных прокладок (без учета меченых) под более изношенным упором должна быть меньше толщины пакета под менее изношенным на разницу в износах, определяемую, как разность размеров Н для осевых упоров букс одной колесной пары.

В случае получения отрицательного значения Ркр или Рср разбега регулируют снятием регулировочных прокладок соответствующей толщины, а при их отсутствии — восстановлением размера Н осевого упора.

Суммарный свободный осевой разбег колесной пары в раме тележки установлен для крайних колесных пар до включения пружин 7 осевых упоров 3 +| мм, для средней колесной пары 28 +| мм. Кроме свободного разбега 3 +1 мм, крайние колесные пары могут перемещаться на 11 мм в каждую сторону за счет упругости пружин 7.

При установке букс на колесную пару проверяют их маркировку. При плохой читаемости маркировки ее восстанавливают, при отсутствии наносят. В маркировке указывают номер колесной пары (в верхнем правом углу корпуса буксы), толщину меченых прокладок (на торце передней крышки буксы).

Поводковые буксы бесчелюстных тележек. Конструкция буксового узла показана на рис. 81. Корпус 9 буксы двумя кососимметрично расположенными поводками 2 соединен с рамой тележки. Валики поводков крепятся к корпусу буксы и раме тележки посредством клиновых соединений и болтов 1. Литой корпус буксы имеет два боковых опорных кронштейна (крыла) для установки пружин рессорного подвешивания тележки. В цилиндрическую расточку корпуса буксы установлены по скользящей посадке до упора в заднюю крышку 6 два роликовых подшипника и между ними дистанционное кольцо 10. С целью повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения с увеличенной толщиной в верхней части, что приводит не только к более равномерному распределению нагрузки между роликами, но и к увеличению числа роликов, находящихся в рабочей зоне.

На предподступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо 3. Температура нагрева кольца перед посадкой 393-423 К (120-150 °С). Лабиринтное кольцо образует с задней

Рис. 81. Поводковая букса бесчелюстной тележки:

1,21 — болты; 2 — поводок; 3 — лабиринтное кольцо; 4 — стопорный болт; 5 — шайба; 6 — задняя крышка; 7, 22 — шелковые шнуры; 8 — роликовый подшипник; 9 — корпус буксы; 10, 11 — дистанционные кольца; 12, 14 — стопорные кольца; 13 — кронштейн; 15 — упорный шариковый подшипник; 16 — амортизатор; 17 — передняя крышка; 18 — пружина; 19 — упор; 20 — контровочная проволока; 23 — коническая пробка крышкой 6 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников имеют натяг 0,035-0,065 мм. Их насаживают на шейку оси вместе с дистанционным кольцом 11, нагретыми в индустриальном масле до температуры 373-393 К (100-120 °С). Для предотвращения сползания внутренних колец с шейки оси служит стопорное кольцо 12.

В передней крышке 17 монтируется осевой упор качения одностороннего действия, содержащий упорный шарикоподшипник, одно кольцо которого установлено на торцовой проточке оси, а другое -на упоре 19. Натяг колец 0,003-0,016 мм. В целях предотвращения раскрытия упорного подшипника он постоянно прижат усилием около 2 кН (200 кгс) к торцу оси колесной пары. Усилие создает пружина 18, действующая на подшипник через упор 19. При снятии крышки 17 осевой упор удерживается в ней стопорным кольцом 14. Между упором и крышкой установлен амортизатор 16, представляющий собой две металлические пластины толщиной 2 мм с привулка-низированным к ним резиновым элементом. В буксах средних колесных пар амортизатор не ставится, что обеспечивает свободный осевой разбег +14 мм (равный толщине амортизатора) этих колесных пар в буксах. К передней крышке приварен кронштейн 13 для присоединения гасителя колебаний.

Для того чтобы отличать буксы крайних колесных пар от букс средних колесных пар, на крышки букс наносят буквы соответственно КР и СР. На задней крышке установлен стопорный болт 4, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной паре.

Смазка буксового узла единая пластичная. При сборке буксы закладывают смазку ЖРО в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки в количестве 2,5 кг. Дозаправка смазки в буксовый узел в процессе эксплуатации производится запрессовкой ее через отверстие с конической пробкой 23, расположенное в нижней части корпуса буксы.

Корпус 7 поводка буксы (рис. 82) имеет две головки с цилиндрическими расточками, в которые запрессованы с натягом 0,06-0,16 мм амортизаторы, сформированные один на коротком, другой на длинном валике. Короткий валик 8 (буксовый) имеет резинометаллический блок, состоящий из резиновой 12 и металлической 13 втулок. Длинный валик 5 (рамный) имеет два резинометаллических блока, состоящих из резиновых 3 и металлических 2 втулок. Между этими блоками помещены разделяющие их полукольца 1.

1,6 — полукольца; 2,13 — металлические втулки; 3,12 — резиновые втулки; 4 — штифт; 5 — рамный валик; 7 — корпус; 8 — буксовый валик; 9 — кольцо; 10 — резиновый элемент; 11 — шайба

Амортизаторы на валики напрессовывают. Перед напрессовкой резиновые втулки и все соприкасающиеся с ними поверхности смазывают смесью, состоящей из 30 % касторового масла и 70 % этилового спирта. Сформированные поводки выдерживают в течение 20 дней при температуре 288-293 К (15-30 °С) без доступа света и приложения нагрузки для завершения релаксационного процесса сцепления резины с металлом.

Валики имеют трапециевидные (клиновидные) хвостовики для установки их в соответствующие пазы на раме тележки и корпусе буксы. Крепятся хвостовики болтами М20х80, момент затяжки не менее 150 Н-м (15 кгс-м). На хвостовики валиков установлены с натягом торцовые амортизаторы, состоящие из кольца 9, шайбы 11 и привул-канизированного к ним резинового элемента 10. Они крепятся с помощью разрезных полуколец 6, вставляемых в выточки валиков, и соединяются с корпусом 7 штифтами 4, вследствие чего при повороте поводка в вертикальной плоскости резиновые элементы торцовых амортизаторов работают на сдвиг. Клиновидные хвостовики длинного и короткого валиков у верхних поводков имеют встречное направление, у нижних — попутное.

Коэффициент жесткости поводков одной буксы в поперечном направлении составляет 35-10 5 -45-10 5 Н/м (350-450 кгс/мм), а в продольном — 235-10 5 -275 10 5 Н/м (2350-2750 кгс/мм). Такая упругая поперечная связь между колесными парами и рамой тележки в сочетании с буксовым осевым упором одностороннего действия значительно улучшает горизонтальную динамику тепловоза.

Буксовые узлы электровозов

Вследствие изгиба шейки оси, возникающего от вертикальной нагрузки на буксу, наиболее нагруженным оказывается задний подшипник. Чтобы повысить работоспособность цилиндрических роликовых подшипников, стремятся либо полностью устранить действие на них аксиальных сил, а для этого устанавливают между торцом оси и крышкой буксы упорный шариковый подшипник качения или резиновый упор, либо разгрузить только внутренний подшипник и передать все аксиальные силы на наружный. На электровозах и электропоездах осуществляют разгрузку внутреннего подшипника.

Букса 4 (рис. 83) соединена с большим 5 и малым 1 кронштейнами рамы 3 тележки двумя буксовыми поводками 2. Вертикальная

Рис. 83. Буксовый узел электровоза ВЛ10:

1 — малый кронштейн рамы тележки; 2 — тяга поводка; 3 — рама тележки; 4 — букса; 5 — большой кронштейн рамы тележки; 6 — стойка; 7 — пружина; 8 — рессора нагрузка передается от рамы на колесные пары через стойки б, пружины 7, рессору 8, подвешенную к проушинам буксы 4, и буксу. Относительные перемещения между рамой тележки и колесной парой сопровождаются поворотом поводков в вертикальной (при вертикальных колебаниях) и горизонтальной (при поперечных перемещениях) плоскостях.

Каждый поводок (рис. 84) состоит из литого корпуса или тяги 2,

1 — прилив; 2 — тяга; 3 — болт; 4 — кронштейн; 5 — валик; 6 — резинометаллическая шайба; 7 — штифт; 8 -¦ стальная втулка; 9-резиновая втулка двух сайлентблоков и торцовых резинометаллических шайб 6. Сай-лентблок состоит из валика 5 диаметром 65 мм и одной или двух резинометаллических втулок. Резиновая втулка 9 запрессована в стальную 8, а валик запрессован в резинометаллическую втулку. Сайлентблоки запрессованы в корпус поводка, а на трапециедальные концы валиков установлены торцевые шайбы 6. Положение шайб относительно корпуса поводка фиксировано штифтами 7. Концы валиков входят в трапециедальные пазы кронштейнов 4 рамы и приливов 1 корпуса буксы и затягиваются болтами 3. Поэтому при перемещениях буксы валики одного поводка остаются параллельными и не вращаются, а поворот поводка сопровождается деформациями резины втулок и торцовых шайб, т.е. все относительные перемещения происходят без внешнего трения и износа деталей поводков.

Букса электровозов состоит из корпуса 3 (рис. 85), двух однорядных подшипников 4 с цилиндрическими роликами. Между подшипниками установлены дистанционные кольца 11.

Корпус 3 бесчелюстной двухповодковой буксы восьмиосных грузовых электровозов отлит из стали 25Л-11, имеет четыре прилива для крепления тяг с резинометаллическими элементами и два прилива с проушинами для крепления рессоры. Внутренние кольца роликовых подшипников 4 типов 2052536 ЛМ (внутренние) насаживают на шейку оси в горячем

Рис. 85. Букса электровоза ВЛ10:

1 — упорное кольцо; 2 — задняя крышка; 3 — корпус; 4 — роликовые подшипники; 5 — резиновое кольцо; 6 — передняя крышка; 7 — болт; 8 — планка; 9 — гайка; 10 — упорное кольцо; 11 — дистанционные кольца

состоянии, предварительно нагревают в масляной ванне при температуре 100-120 °С. Натяг этих колец подбирают в холодном состоянии (до нагрева) в пределах 0,04-0,06 мм. Внутренние кольца через упорное кольцо наружного подшипника стянуты гайкой 9, которая стопорится планкой 8, закрепленной в специальном пазу на торце оси.

Наружные кольца подшипников 4 установлены в корпусе по скользящей посадке с зазором 0,06-0,14 мм. Осевой разбег двух спаренных подшипников (0,5-1,0 мм) устанавливают, подбирая толщину наружного дистанционного кольца. Букса закрыта крышками 6 и 2 с уплотнениями из резиновых колец.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самых подшипниках заполняют консистентной смазкой ЖРО (3,5^1 кг), которую добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передние крышки букс, расположенных с правой стороны по направлению движения, имеют фланцы, на которых устанавливают червячные редукторы привода скоростемера. На буксе с торца оси на электровозах постоянного тока с № 484 (выпуск ТЭВЗа) и с № 916

(выпуск НЭВЗа) устанавливают токоотводящее устройство (рис. 86) для уменьшения износа моторно-осевых под-

1 — крышка буксы; 2 — лабиринтное кольцо; 3 — корпус токоотводящего устройства; 4 — болт; 5 — крышка; 6 — щёткодержатель; 7 — прокладка; 8 — контактный диск

шипников тягового двигателя от электрокоррозии. В корпусе З этого устройства смонтировано три щеткодержателя 6, в которых установлено по одной цилиндрической щетке МГС-21.

Буксы электропоездов

Буксовый узел моторного вагона электропоезда ЭР2Р. Корпус буксы 11 (рис. 87) литой, стальной, выполненный для бесчелюстного подвешивания, имеет ступенчатое расположение крыльев для установки надбуксовых рессор и два прилива для крепления поводков. Поводки одним концом соединены с кронштейном рамы тележки, а другим — с приливом корпуса буксы. Приливы корпуса буксы и кронштейны рамы имеют клиновидные пазы, в которые входят головки валиков поводков, закрепляемые болтами со стопорными шайбами. Поводки насажены на валики с натягом при помощи резинометаллических втулок и предназначены для ограничения разбега колесной пары при прохождении неровностей пути. Разбег не должен быть в продольном направлении более 1 мм, в поперечном — более 7,5 мм. К задней части корпуса буксы 11 болтами с пружинными шайбами крепят лабиринтную крышку 13.

Внутри буксы установлены два роликовых подшипника 10 и 12, между которыми находятся дистанционные кольца 1 и 2. В верхней части стенки

Рис. 87. Букса моторного вагона электропоездов ЭР2Р, ЭР2Т:

1,2 — соответственно большое и малое дистанционные кольца; 3 — уплотнительное кольцо; 4 — крышка; 5 — прокладка; 7 — стопорная планка; 8 — торцевая гайка; 9,15 — пробки; 10,12 — подшипники; 11 — корпус буксы; 14 — лабиринтное кольцо

корпуса буксы имеется отверстие, а в дистанционном кольце — кольцевая канавка и восемь радиальных отверстий, через которые в полость подшипников подается смазка. Отработанная смазка удаляется из буксы через два отверстия в нижней части корпуса. В эксплуатации отверстия закрыты пробками.

Помимо крышки 4 буксы, имеется еще смотровая крышка б, на место которой может быть установлен датчик противоюзного устройства (с правой стороны).

Подшипники в буксе моторного вагона электропоезда ЭР2Р такие же, как и в буксе моторного вагона электропоезда ЭР2. В буксу закладывают 2,5 кг смазки ЖРО.

Буксовый узел прицепных вагонов электропоездов ЭР2 и ЭР2Р. Корпус буксы (рис. 88) стальной, литой, выполненный для бесчелюстного подвешивания, представляет собой одно целое с опорными чашками для установки надбуксовых цилиндрических пружин. В чашках имеются отверстия для прохода шпинтонов. Подшипники применяют такие же, как и в буксе моторного вагона электропоезда ЭР2, но только устанавливают их на шейку оси без дистанционных колец (впритык). Монтаж буксы и подшипников осуществляют в таком же порядке, как и на моторном вагоне электропоезда ЭР2. На головных вагонах на первую колесную пару устанавливают привод скоростемера.

Рис. 88. Букса прицепного вагона электропоездов ЭР2, ЭР2Р:

I — лабиринтное кольцо; 2 — корпус буксы; 3 — уплотнительное кольцо; 4 — крышка; 5 — торцовая гайка; 6 — проволока; 7 — стопорная пластина; 8 — смотровая крышка; 9 — прокладка; 10 — роликовый подшипник 30-232726 Л1М;

Источник