Дисковые тормоза для мостовых кранов

Тормоза с осевым нажатием

В этих тормозах усилие, необходимое для получения тормозного момента, действует вдоль оси тормозного вала.

Дисковые тормоза грузоподъемных машин

В этих тормозах необходимый момент трения создается прижатием неподвижных дисков 6 к дискам 1, вращающимся вместе с тормозным валом (рис. 7.20). Замыкающая сила Q создается усилием пружины, весом замыкающего груза или усилием человека, прилагаемыми к приводным элементам рычажной, гидравлической или пневматической систем. Дисковые тормоза находят применение во всех механизмах грузоподъемных машин.

На рис. 7.20 показан дисковый тормоз электротали, замыкаемый усилием Q сжатой пружины 5 и размыкаемый с помощью трех электромагнитов 4 переменного тока с Ш-образным сердечником. Якори 3 электромагнитов закреплены на тормозном диске 6, противоположная сторона которого снабжена фрикционной накладкой 2. Подвижные диски 1 выполняются стальными без фрикционных накладок. Внутренний радиус дискового тормоза RB выбирают минимально допустимым. Наружный радиус при работе тормоза в масляной ванне обычно выбирают из условий хорошего смазывания дисков по соотношению RH = (l,25-f-2,5) RB, причем разность радиусов не должна быть более 6 см.

Для дисковых тормозов с большим числом пар трущихся поверхностей при расчете следует учитывать потери на трение в шлицевых направляющих соединениях, уменьшающие фактическое усилие прижатия дисков друг к другу и значение действительного тормозного момента 12 J.

Средним радиусом поверхности трения Rcp является радиус действия силы трения, эквивалентной действию всех элементарных сил трения на площади контакта дисков фрикционной пары. Элементарный момент трения, возникающий на кольцевой площадке, отстоящей на расстоянии р от оси вращения и имеющей ширину dp при давлении р на этой площадке,

При выполнении указанных выше рекомендаций по соотношению внутреннего и наружного радиусов поверхности трения, определение среднего радиуса по обоим выражениям дает близкие результаты.

При работе без смазки значение коэффициента трения принимают по рекомендациям, приведенным выше. При работе в масляной ванне коэффициент трения стали по стали 0,06. При трении прессованного и вальцованного фрикционного материала по металлу коэффициент трения 0,16, а при трении тканого и плетеного фрикционного материала по металлу 0,12. При наличии густой смазки (для некоторых типов ручных механизмов) коэффициент трения стали по чугуну 0,1; кожи по стали и чугуну 0,15; прессованного и вальцованного фрикционного материала по металлу 0,12; тканого и плетеного фрикционного материала по металлу 0,1. При применении в дисковых тормозах смазки трущихся поверхностей существенно снижается значение коэффициента трения, что требует для создания необходимого тормозного момента или увеличения замыкающего осевого усилия или увеличения числа трущихся пар. Одновременно с этим наличие смазки приводит к значительному повышению долговечности благодаря уменьшению износа и создает лучшие условия теплообмена. Среднее давление на трущихся поверхностях

Допускаемое давление для всех типов тормозов с осевым нажатием принимают по данным табл. 7.5.

При расчете хода рычажной системы тормоза следует иметь в виду, что осевой зазор между дисками разомкнутого тормоза составляет не менее 0,5 мм при работе с асбофрикционными дисками и не менее 0,2 мм при работе с металлическими дисками в масляной ванне и при спеченном фрикционном материале.

Для многодисковых тормозных устройств вследствие ухудшения условий теплоотвода допускаемые давления, приведенные в табл. 7.5, снижают на 25—30 %. В грузоупорных тормозах с металлической

парой трения, работающей в масляной ванне, допускаемое давление принимают не более 0,3 МПа.

7.5. Допускаемые значения давления [р], МПа

Источник

Тормоза кранов

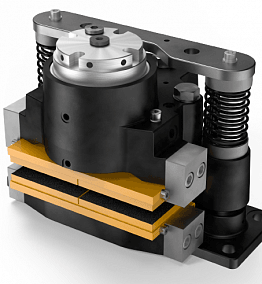

Гидравлические рабочие и аварийные тормоза серии ID

Гидравлические рабочие дисковые тормоза серии HE

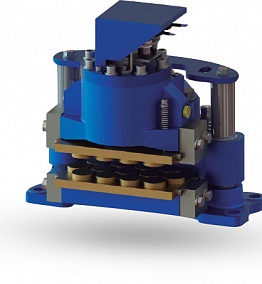

Отказоустойчивые дисковые гидравлические тормоза серии IDMS 1000 N

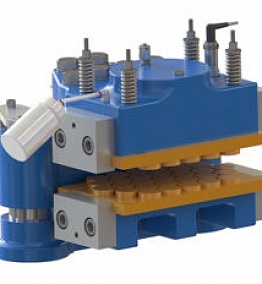

Электромагнитные крановые клещевые дисковые тормоза серий E, S

Гидравлические аварийные дисковые тормоза серии NHCD

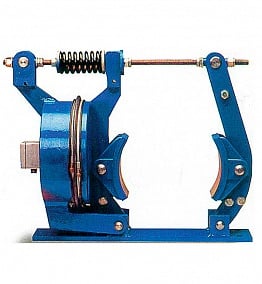

Электромагнитные крановые барабанные тормоза серий LDM, LAM

Электрогидравлические дисковые тормоза серий FBT, FPT, FDA

Гидротолкатель тормоза серии TH

Электрогидравлические барабанные тормоза серий NDT, NDT-A, NDT-V

Тормоза кранов

Компания ГК “22ВЕК” поставляет тормоза кранов для литейных, мостовых, портальных и козловых кранов с доставкой во все регионы России и страны СНГ.

Сегодня на производстве невозможно обойтись без грузоподъемного оборудования. Тормоза мостовых кранов, тормоза на козловой кран, тормоза башенных кранов, тормоз на кран балку — это необходимые элементы обеспечения бесперебойного производственного процесса. Тормоза кранов — гарант безопасности производства и сохранности оборудования. Чем выше его уровень безопасности — тем больше шансов, что работа будет не только эффективной, но и безопасной, как для производства, так и для конкретных людей, будь то машинист кабины крана или рабочий цеха.

В основном мы поставляем крановые тормоза на следующие предприятия:

- На металлургические комбинаты,

- В порты,

- ГОКи и другие предприятия, занятые добычей полезных ископаемых,

- На атомные станции,

- На судостроительные заводы,

- На другие крупные производства.

Для обеспечения работы грузоподъемных механизмов кранов используются электродвигатели. Каждый из них отвечает за работу своего элемента крана и оснащаются различными видами тормозов.

- Тормоз грузоподъемного механизма,

- Тормоз движения грузовой тележки крана,

- Тормоза перемещения крана (штормовой зажим).

Также тормоз литейного крана или крана, используемого для других манипуляций, применяется для удержания груза на весу. Тормоз мостового крана подъема может отличаться от тормоза портового крана и т. п. Подбирая тормоз, стоит учитывать все факторы, которые повлияют на выбор, а именно:

- Тип крана,

- Производитель крана,

- Необходимые характеристики тормоза,

- Характер производства,

- Условия работы и пр.

Типы крановых тормозов

Для обеспечения эффективной работы грузоподъемных механизмов используются различные типы тормозов кранов. Крановые тормоза могут быть:

| Гидравлический тормоз NHCD | Электрогидравлический тормоз NDT | Электромагнитный тормоз LDM | ||||||||

|  |  Стоит отметить, что грузоподъемный тормоз одного типа имеет множество модификаций. Дисковый, барабанный, с горизонтальным или вертикальным расположением гидротолкателя и т.д. При подборе тормоза обязательно нужно изучить чертеж механизма на которое будет установлено изделие. Если возникают проблемы с подбором тормоза для крана, то стоит обратиться к нашим менеджерам, чтобы они помогли выбрать тормоз, который максимально эффективно будет работать на вашем оборудовании. Грузоподъемные тормоза применяются в зависимости от условий и требуемых характеристик. Для того, чтобы понять, что именно нужно заказать — нужно знать о том, где именно и для чего вы используете кран. Индивидуальный подход к подбору тормозов гарантирует не только индивидуальные условия, но и максимальную эффективность. Вы можете купить тормоза кранов обратившись к нашим консультантам. Как заказать тормоза кранов в ГК “22 ВЕК”1. Выберите подходящую модель из каталога сайта. 2. Отправьте заявку по e-mail или воспользуйтесь формами обратной связи на сайте. 3. Если возникают сомнения — звоните: специалисты ГК “22 ВЕК” готовы вам помочь. 4. Уточнив детали, наши специалисты сформируют для вас КП в течении 3 рабочих дней. 5. После принятия решения о закупке заключается договор с указанием полной стоимости и сроков доставки до вашего предприятия. 6. На все поставляемое оборудование предоставляется официальная гарантия от завода изготовителя. Источник Промышленные тормозаПневматические тормоза серии MINI Пневматические тормоза с воздушным охлаждением серии AC Пневматические дисковые тормоза с водяным охлаждением серий W, R Пневматические тормоза серии MODULO Пневматические тормоза с низкой инерцией серий BI, M, VS Пневматические тормоза серий SMART, CAB Шинно-пневматические муфты серии AIRING Комбинированный тормоз-муфта серии GEMELL Пневматические тормоза модульных серий TB, SB Пневматические тормоза серии A, B, C, D, E, MPA, MICRO Гидравлические аварийные тормоза для ветрогенераторов серии NHC Гидравлические рабочие тормоза для ветрогенераторов серий NHCEN Промышленные тормозаПромышленные тормоза используется везде, где обработка материала начинается с его разматывания. Основные виды:

Компоновка и состав промышленных тормозных систем зависит от:

Каждая производственная линия может быть оснащена множеством тормозных систем. Самые распространенные — пневматические тормоза, которые устанавливаются на оборудование различных типов:

Тормоз на оборудовании устанавливается:

Работая в режиме непрерывного проскальзывания, тормоза:

Это необходимо для обеспечения корректного выполнения последующих операций на производственной линии. В том случае, когда скорость вращения и крутящий момент особенно высоки, как, например, в испытательных стендах, используются модели тормозов с системой водяного охлаждения для предотвращения перегрева фрикционного материала. Источник Дисковые тормоза для мостовых кранов Рис. 4.3. Колодочный тормоз с электромагнитом Угол поворота рычага 5, определяющий величину радиального отхода правой колодки, зависит от величины зазора между головкой болта 6 и его упором. Зазор этот устанавливается с таким расчетом, чтобы обеспечивался радиальный отход колодки на заданную величину. Для устранения возможности поворота колодок после их отхода от шкива в них установлены подпружиненные фиксаторы трения. Для управления тормозами применяют однофазные магниты типа МО, которые изготовляют для напряжения 220, 380 и 500 В. Момент магнитов при ПВ 40% составляет : МО-100Б 55 кгс-см и МО-200Б 400 кгс-см, а масса магнитов соответственно 3,5 и 23 кг. Магнитопровод магнитов состоит из двух частей — ярма и якоря, которые набираются из листов электротехнической стали. На ярме закреплена катушка, а якорь может свободно поворачиваться на оси, закрепленной в стойках ярма. Усилие электро-магнита передается перемычкой, расположенной между боковинами якоря. Собственное время втягивания якоря составляет около 0,03 с, а время отпадания — около 0,015 с. Число включений магнитов допускается не более 300 в час при ПВ 40%. Пружинные тормоза с короткоходовыми электромагнитами просты по конструкции и весьма компактны. Однако закрепление электромагнита на одном из рычагов создает большую разницу в моментах инерции рычагов. Поэтому при резком замыкании тормоза динамическая неуравновешенность тормозных рычагов вызыет неравномерное движение последних и резкие удары колодок о тормозной шкив. Это приводит к появлению кратковременно дей-с^ующих (в течение сотых долей секунды) радиальных динамически нагрузок, которые в 2—3 раза превышают соответствующие статические силы давления колодок на тормозной шкив. Поэтому Bd большее распространение получают тормоза с электрогидр авлич емкими толкателями, обладающие рядом преимуществ по сравнен;!10 с электромагнитными. К ним относятся практически неоГранигш[ное число включений, возможность работы толкателя при любом режиме, повышенная долговечность, меньшая электрическая мощность и в 12—20 раз меньший пусковой ток. Его шток также шарнирно соединен с большим плечом двуплечего рычага, установленного на тормозном рычаге. С меньшим плечом рычага соединена тяга, прикрепленная гайками к тормозному рычагу. Замыкание тормоза осуществляется усилием вертикальных пружин. При движении штока толкателя вверх рычаг поворачивается, сжимая пружины, а рычаг вместе с тормозной колодкой отходит от шкива до тех пор, пока упор не дойдет до основания. Затем отходит от колодки рычаг. Характеристики и размеры тормозов с электрогидравлическими толкателями приведены в табл. 4.20 и 4.21. При необходимости величина тормозного момента, указанная в таблице, может быть путем регулировки уменьшена: до V3 для тормозов со шкивами диаметром 160—400 мм, до V2 — со шкивами диаметром 500 и 600 мм, до 2/3 — со шкивами диаметром 700 и 800 мм. При . первоначальной регулировке хода шток толкателя устанавливают в верхнее положение, затем опускают на величину 5Х и фиксируют положение тяги 4 относительно рычага 6 гайками 5. При увеличении хода штока вследствие износа колодок до величины 5 тормоз регулируют заново. В электрогидравлических толкателях — одноштоковых (рис. 4.5, а, б) и двухштоковых (рис. 4.5, в) — используется принцип создания гидравлического давления под поршнем; шток поршня получает при этом прямолинейное движение. Корпус толкателя заполнен рабочей жидкостью — маслом АМГ-10 ГОСТ 6794—75 (при температуре окружающего воздуха +50° ч- +15°С), жидкостью ПГ-271А или ПМС-20 (при температуре окружающего воздуха +20°С — 60°С). Внутри корпуса закреплен цилиндр, в котором перемещается поршень со штоком, и электродвигатель. На валу последнего закреплено роторное колесо с односторонним всасыванием. Корпус и шток имеют проушины для присоединения соответственно к основанию и к двуплечему рычагу тормоза. При работающем электродвигателе роторное колесо создает давление рабочей жидкости, которая перемещает поршень вместе со штоком 3 вверх и удерживает его в этом положении в течение всего времени работы электродвигателя. Рабочая жидкость в это время перетекает из пространства над поршнем по каналам между цилиндром и корпусом к нижней части колеса 5. При выключении электродвигателя давление рабочей жидкости падает, и поршень под действием собственного веса и усилия со стороны тормоза опускается вниз. К недостаткам электрогидравлических толкателей относятся существенное уменьшение усилия на штоке при отклонении геометрической оси толкателя от вертикали, большее по сравнению с электромагнитным приводом время срабатывания и изменение его величины в зависимости от температуры окружающего воздуха. Рис. 4.5. Электрогидравлические толкатели: Рис. 4.6. Электромеханический толкатель Любую пространственную установку при некотором сокращении времени торможения обеспечивают электромеханические (центробежные) толкатели, одна из конструкций которого [291 показана на рис. 4.6. К корпусу прикреплен электродвигатель, вал которого жестко соединен с ведущей чашкой, установленной на подшипнике в корпусе. Ведомая чашка на подшипниках и установлена в штоке, который поступательно перемещается в корпусе. Между чашками размещены два груза, каждый из которых состоит из оси, крайних и среднего катков. Профиль чашек выполнен таким образом, что катки перемещаются по чашке, а каток — по чашке. К фланцам корпуса прикреплены тяги, на одном конце которых установлены цапфы с дистанционными втулками и гайками , а на другом — траверса с регулировочными гайками. Между траверсой и шайбой, установленной на штоке, размещена пружина. Ось и цапфы служат для прикрепления толкателя к рычагам тормоза. Во время работы электродвигателя грузы, перекатываясь катками и по соответствующим рабочим поверхностям чашек, удаляются от его оси вращения, перемещают шток и сжимают пружину. При этом расстояние между цапфами и осью увеличивается, и тормоз размыкается. На рис. 4.7 показана конструкция тормоза с центробежным толкателем (ЦКБА), а в табл. 4.22 приведены основные характеристики таких тормозов. На основании тормоза шарнирно закреплены рычаги и с тормозными колодками. Рычаг соединен с центробежным толкателем осью, а рычаг, конец которого выполнен в виде вилки, — двумя цапфами. Рис. 4.7. Колодочный тормоз с электромеханическим толкателем Винты служат для регулировки отходов колодок, а экран 5 защищает толкатель от тепла, образующегося при торможении между шкивами и колодками. В табл. 4.23 приведены размеры тормозных шкивов, в качестве которых используется одна из половин втулочно-пальцевых и зубчатых муфт (ленинградский завод ПТО им. Кирова). Дисково-колодочные тормоза, получающие все большее распространение, имеют по сравнению с колодочными ряд преимуществ: малый (около 0,1) коэффициент перекрытия, что позволяет увеличить теплоотдачу и обеспечить в связи с этим более высокие тормозные моменты, стабильность работы и увеличенный срок службы фрикционной пары; меньший момент инерции тормозного диска (кривая на рис. 4.8), чем у шкива (кривая 2), что снижает пиковую нагрузку электродвигателя и время (до 2 раз) пуска и торможения; равномерность давления на тормозные накладки при равномерном их износе, что позволяет автоматизировать его компенсацию. Рис. 4.8. Маховые массы шкивов и дисков Рис. 4.9. Дисково-колодочный тормоз с электрогидравлическим толкателем Дисково-колодочный рычажный тормоз с приводом от электрогидравлического толкателяДфирма Krupp, Kranbau, Wilhelmshaven, ФРГ), показанный на рис. 4.9, имеет диски диаметром 800 и 1000 мм и создает тормозной момент соответственно 2000 и 2600 кгс-м. На основании тормоза шарнирно закреплены рычаги и толкатель. В рычаги ввернуты пустотелые резьбовые втулки, имеющие на наружных концах храповые устройства. Внутрь втулки входит цилиндрический хвостовик колодки. Колодки взаимодействуют с диском, закрепленным на приводном валу. В нормально замкнутом положении тормоза колодки прижимаются к диску усилием тарельчатых пружин, установленных на верхних концах рычагов на тяге. Посредине тяги шарнирно закреплен один конец рычага, второй конец которого присоединен к штоку толкателя. Отход колодок от диска происходит при воздействии на ролики рычаго клина, установленного на оси на рычаге, и вспомогательной пружины. При включенном толкателе на паз клина воздействует цапфа рычага. Концы оси стержнями шарнирно соединены с поводками храповых устройств, в связи с чем последние при при каждом^ цикле торможения совершают качательное движение. При определенной величине износа тормозных накладок втулки дискретно поворачиваются, уменьшая величину отхода колодок. В связи с этим зазор остается почти все время постоянным, а его малая величина позволяет применять пружины с жесткой характеристикой, что, в свою очередь, обеспечивает стабильное время торможения. Рис. 4.10. Дисково-колодочный тормоз с электромагнитом Для обеспечения равномерности зазоров между диском и колодками между рычагами установлено храповое устройство. По мере износа накладок клин при замкнутом положении тормоза постепенно перемещается вниз, обеспечивая за счет разведения концов рычагов автоматическое восстановление зазоров. В крайнем положении (показано тонкими линиями), соответствующем предельному износу накладок, клин нажимает на контакт, установленный в цепи сигнализации. Выбор тормоза производится исходя из средней допускаемой мощности торможения N за наиболее напряженный (15-минутный) период работы механизма (рис. 4.11, а) с учетом коэффициента фактического использования механизма за рассматриваемый период работы (рис. 4.11,6). График, приведенный на рис. 4.11, А, соответствует тормозу с обдуваемым диском диаметром 315 мм. Для тормозов с другими диаметрами дисков допускаемая мощность увеличивается в т раз. Тормозные диски в большинстве случаев для лучшего охлаждения выполняют центробежно-вентиляторными, т. е. с радиально расположенными сквозными отверстиями. При вращении диска с их периферийной стороны выбрасывается воздух, забираемый со стороны ступицы. Это улучшает условия работы диска и повышает его долговечность (в 3 раза по сравнению с долговечностью сплошного диска). Диски изготовляют из чугуна с шаровидным графитом или из малоуглеродистой стали с хромированными на толщину 0,05—0,08 мм рабочими поверхностями. В механизмах передвижения кранов наряду с автоматически действующими нормально замкнутыми тормозами применяют также управляемые комбинированные тормоза, у которых величина тормозного момента может регулироваться крановщиком в процессе торможения, в связи с чем создается возможность постепенного уменьшения скорости движения И Рис. 4.12. Управляемый тормоз обеспечения более плавной и точной остановки, чем при использовании автоматически действующих тормозов. Для обеспечения безопасности в управляемых тормозах должна быть предусмотрена независимость действия управляемого торможения и автоматического замыкания тормоза в случае прекращения электрического тока. В подавляющем большинстве случаев для управления тормозами применяют гидравлические безнасосные системы. Комбинированный управляемый тормоз представляет собой модификацию нормально замкнутого тормоза с встроенным гидроприводом. Замыкание тормоза осуществляется электромагнитом (рис. 4.12) или электрогидравлическим толкателем. При необходимости осуществить плавное притормаживание крановщик, не отключая электромагнита, нажимает на педаль тормозного цилиндра, установленного в кабиш. Рабочая жидкость, утечки которой компенсируются из подпиточного резервуара, воздействует через поршень цилиндра, закрепленного на одном из тормозных рычагов, на устройство замыкания тормоза, вследствие этого колодки прижимаются к шкиву. Аварийное торможение в это время лроисходит с помощью пружины тормоза и гидропривода. Источник |