11.2. Последовательность проектирования электропривода

Проектирование электропривода производится обычно в следующей последовательности:

разработка требований, предъявляемых к электроприводу;

расчет статических нагрузок и построение нагрузочной диаграммы и тахограммы движения рабочего органа производственного механизма;

выбор системы электропривода на основании предварительного технико-экономического анализа;

выбор безредукторного или редукторного привода с определением передаточного числа механической передачи;

выбор типа приводного электродвигателя;

предварительный выбор электродвигателя по мощности и номинальной скорости вращения;

расчет динамических нагрузок и построение нагрузочной диаграммы электропривода;

проверка электродвигателя на нагрев, перегрузочную способность и по условиям пуска;

выбор и расчет полупроводниковых преобразователей для питания электродвигателя;

разработка функциональной и принципиальной схем электропривода;

составление структурной схемы и расчет регуляторов системы автоматического регулирования;

расчет или моделирование переходных процессов электропривода.

11.3. Нагрузочные диаграммы и тахограммы

Основой для выбора электропривода и расчета его мощности являются нагрузочные диаграммы и диаграмма скорости (тахограмма) (рис.11.1). Нагрузочной диаграммой производственного механизма называется зависимость приведенного к валу двигателя момента сопротивления движению Мс (статического момента) от времени Мс=f(t). Эта диаграмма рассчитывается на основе данных, характеризующих работу машины (механизма).

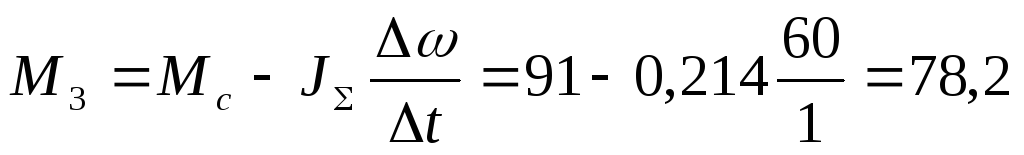

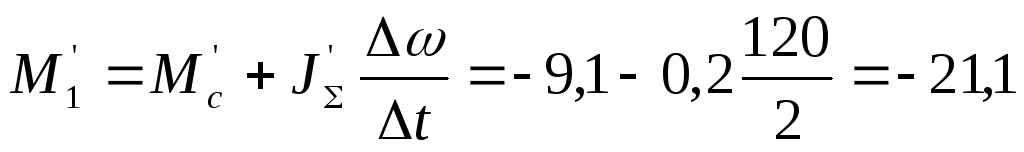

Нагрузочная диаграмма электропривода – это зависимость момента, развиваемого двигателем от времени. Она рассчитывается как алгебраическая сумма статического и динамического моментов М=Мс+Мдин=f(t). Тахограмма – это зависимость скорости рабочего органа машины или вала двигателя от времени

Реальные нагрузочные диаграммы могут существенно отличаться от расчетных. Это связано с различной загрузкой машин, опытом машиниста и многими другими факторами. Однако всегда можно выделить наиболее вероятные производственные циклы работы механизма, по которым и следует производить расчет элементов электропривода.

Пример 11.1. Построить тахограмму движения и нагрузочные диаграммы механизма и привода подъема башенного крана. Цикл работы состоит из подъема груза массой 500 кг и спуска пустого крюка. Кпд передачи 0,9, диаметр барабана 0,6 м, номинальная скорость двигателя 60 1/с, скорость подъема 1 м/с, скорость спуска крюка 2 м/с (при ослабления поля двигателя). Момент инерции якоря двигателя и механизма (без груза), приведенный к валу двигателя – 0,2 кгм 2 , высота подъема 20 м.

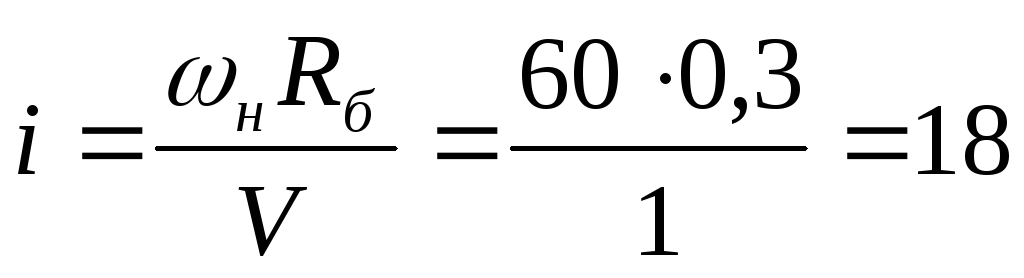

Найдем передаточное отношение от вала барабана к валу двигателя

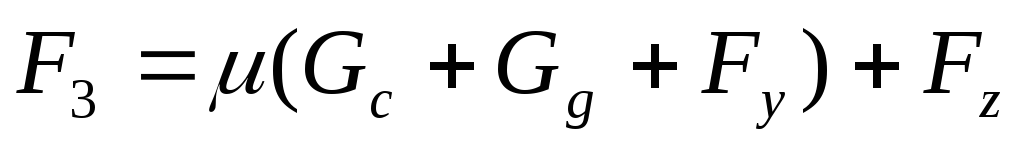

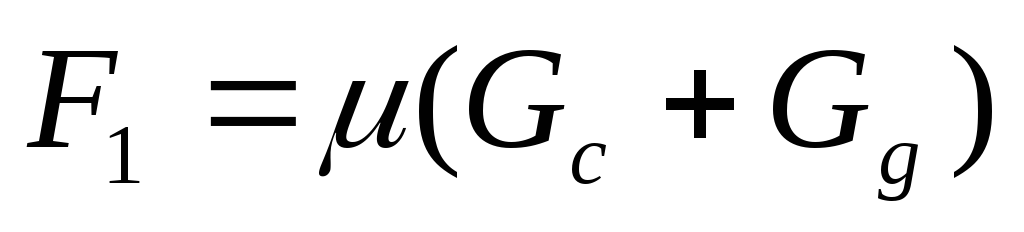

Статический момент на валу двигателя при подъеме груза

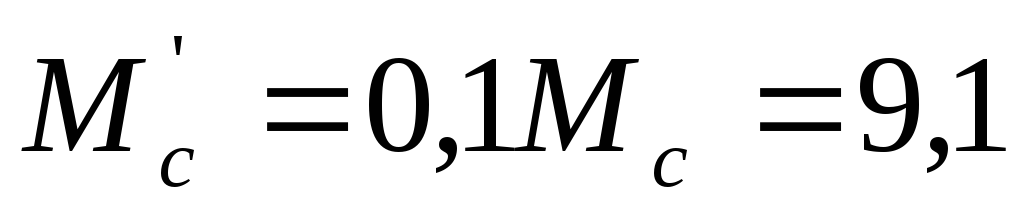

Момент сопротивления движению при спуске крюка – момент потерь в передаче (ориентировочно)

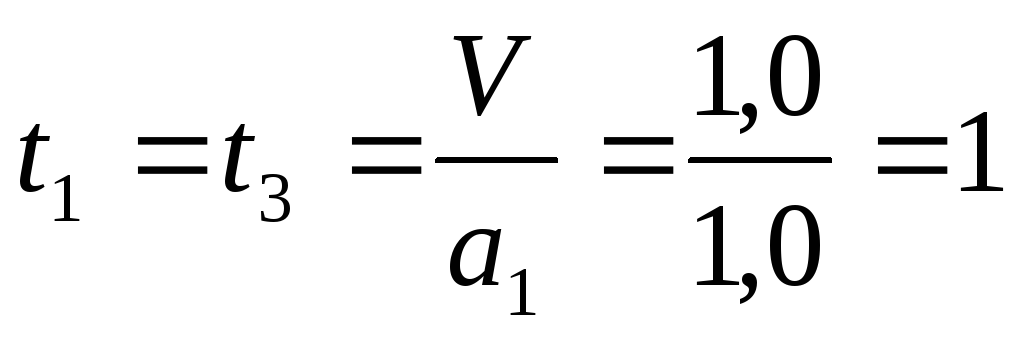

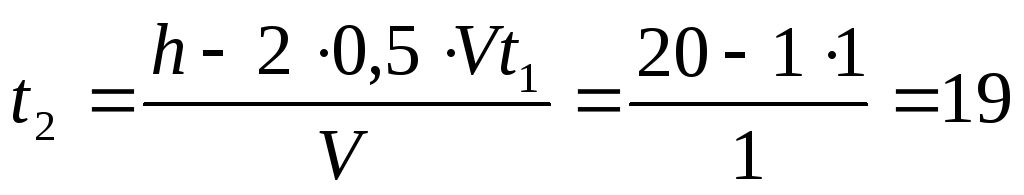

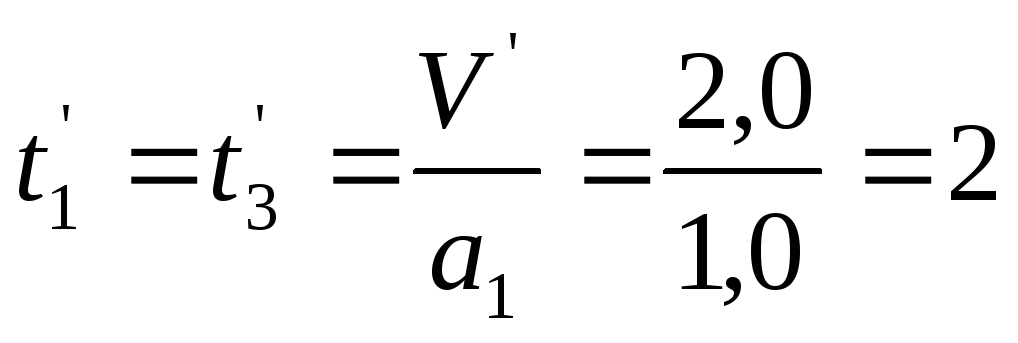

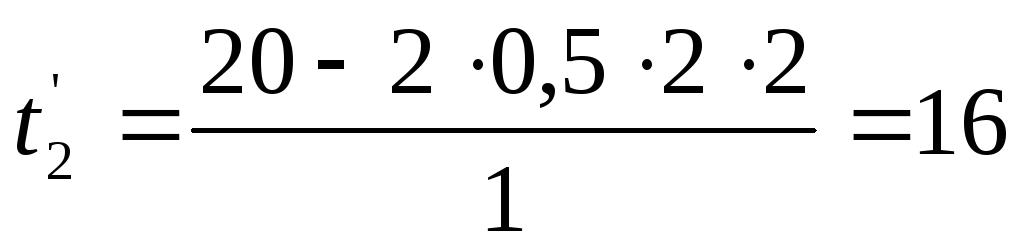

3. Найдем параметры тахограммы движения, полагая ускорение и замедление

Тахограмма показана на рис.11.2.

Приведенная к валу двигателя масса груза

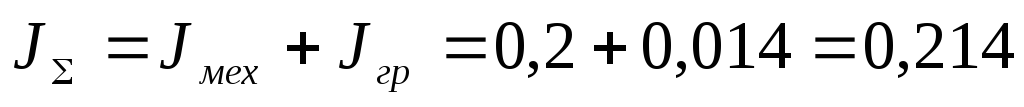

Суммарный момент инерции при подъеме груза

Моменты на валу двигателя

Нагрузочная диаграмма представлена на рис.11.2.

Для примера на рис.11.3 представлена тахограмма и нагрузочная диаграмма электропривода стола продольно-строгального станка [14]. Рабочий ход станка – прямой, во время которого резец обрабатывает закрепленную на столе деталь. Обратный ход является холостым, поэтому его скорость принимается больше скорости холостого хода.

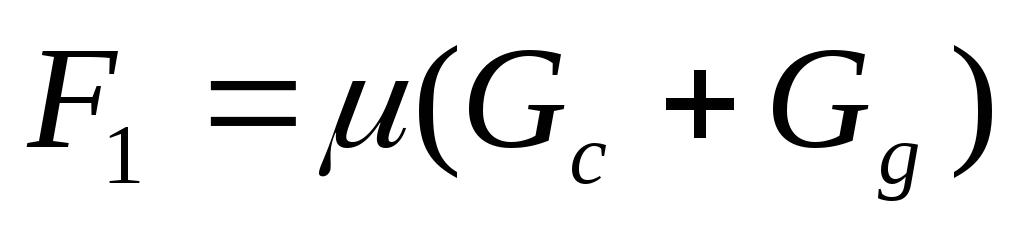

Работа станка начинается с разгона стола с обрабатываемой деталью до скорости V1 (время t1). При этом двигатель развивает максимально допустимый момент М1=Ммакс. Момент нагрузки в этом режиме равен Мс2, соответствующим усилию

На участке t3 усилие

На участке t5 имеет место режим работы на установившейся скорости, М5=М3. На участке t6 осуществляется торможение привода стола до скорости V1(ω1), на которой резец выходит из детали. При торможении двигатель развивает максимальный момент М6=Ммакс. На участке t7 стол движется в прямом направлении со скоростью V1(ω1), на которой резец выходит из детали. Затем осуществляется реверс привода. Скорость движения стола в противоположном направлении Vобр выбирается в 2. 3 раза большей, чем в прямом направлении. Разгон станка и его торможение производится при моменте Ммакс двигателя. Усилие на участках обратного хода обусловлено только трением в направляющих

Источник

Основные этапы проектирования систем приводов

1.1. Нормативные техническо-правовые акты регламентирующие проектирование изделий машиностроения

К правовым актам регламентирующим процесс проектирования изделия в машиностроении, постановку его на производство, изготовление и эксплуатацию относят следующие:

1. законы, указы и постановления (Президента, Советов Министров, Министерства);

2. государственные стандарты: ГОСТ, СТБ;

3. регламентирующий документ Республики Беларусь РД РБ;

4. технический кодекс установившейся практики: ТКП;

7. стандарты предприятия: СТП.

1.2.Основные этапы проектирования систем приводов

Основные положения разработки и постановки на производство продукции устанавливает СТБ-972-2000; ГОСТ15.001-88, ГОСТ15.311-90.

Разработка и постановка продукции на производство в общем случае предусматривает следующие этапы [1]:

1) Разработка технического задания (правила оформления технического задания изложены в СТБ 972-2000), которое в первоначальном варианте обычно формируется заказчиком и содержит:

а) достаточные сведения о рабочем органе механизма или машины;

б) предварительную компоновку и требования к массе и габаритным размерам объемного привода;

в) характеристики управляющего воздействия и внешней нагрузки;

г) режимы движения выходного звена и работы привода в целом;

д) требования к точности движения или позиционирования и к качеству переходного процесса;

е) требования к КПД и ограничение по мощности;

ж) условия эксплуатации (температура, давление, влажность, запыленность, вибрации, перегрузки и т.д.);

з) требования к надежности, обслуживанию и ремонту привода;

и) специальные требования (уровень шума, способы контроля и диагностики, необходимые блокировки).

Разработчик проекта анализирует, уточняет и согласовывает с заказчиком задание и сроки.

При необходимости существенно улучшить технические характеристики приводов, проводят научно-исследовательскую работу.

2) Разработка технической документации и нормативно-технической документации состоит из нескольких этапов:

2.1) техническое предложение – включает аналитический обзор патентной и технической литературы и выбор типа привода, с учетом номенклатуры комплектующих изделий выпускаемых промышленностью;

2.2) эскизный проект – прорабатывают предварительные технические решения для обсуждения их с заказчиком и уточняют техническое задание;

2.3) технический проект – прорабатываются окончательные технические решения.

Основные документы эскизного и технического проектирования – это чертежи новых агрегатов, аппаратов, узлов и деталей, компоновка серийно выпускаемого оборудования, принципиальные гидравлические, пневматические, кинематические и электрические схемы, пояснительная записка, которая должна содержать:

а) назначение привода, его предполагаемую техническую характеристику;

б) описание и обоснование выбранных схем и конструкций с соответствующими расчетами;

в) энергетический, гидравлический, тепловой, динамический и прочностной расчеты проектируемого привода;

г) технико-экономический расчет и сравнение его с базовым образцом.

3) Изготовление и испытание опытных образцов продукции, состоящие из:

3.1) изготовление опытного образца;

3.2) предварительные испытания опытного образца, после которых составляется акт предварительных испытаний и при положительных результатах конструкторской документации присваивается литера «О»;

3.3) обязательные приемочные испытания опытного образца. Проводятся приемочной комиссией. Утвержденный акт испытаний дает право на присвоение разработанной конструкторской документации литеры «О1» и осуществление постановки продукции на производство.

4)Постановка продукции на производство включает в себя следующие работы:

4.1) разработка технологических процессов;

4.2) обеспечение предприятия технологическими и метрологическим средствами;

4.3) разработка и изготовление специальных средств технологического и метрологического оснащения для изготовления, контроля и испытаний продукции;

4.4) обучение персонала предприятия по наладке, испытаниям и сдаче продукции;

4.5) изготовление установочной серии или первой промышленной партии;

4.6) проведение обязательных квалификационных испытаний. Проводятся комиссией. Составляется акт квалификационных испытаний. Освоение производства считается завершенным при утверждении акта квалификационных испытаний и присвоении технической документации литеры «А».

Источник

ОСНОВНЫЕ ЭТАПЫ ПРОЕКТИРОВАНИЯ ЭЛЕКТРОПРИВОДОВ

Современные электроприводы (ЭП) представляют собой сложные динамические системы, обеспечивающие высокую точность и быстродействие при отработке управляющего воздействия в условиях интенсивного влияния различных помех и возмущений. Проектирование ЭП заключается в выборе структуры и параметров системы с целью обеспечения заданных требований к показателям качества процесса управления. Обеспечение высокой надежности функционирования элементов ЭП при воздействиях, имеющих эксплуатационную природу, также является важной задачей, решаемой в процессе проектирования, который можно разбить на несколько характерных этапов.

На первом этапе производится анализ системы исходных данных, устанавливается принцип управления, который должен быть реализован в управляющем устройстве ЭП, и обосновывается общая структура информационного и силового каналов. Далее производится сравнительная оценка структурных схем существующих образцов ЭП и намечаются пути улучшения показателей качества процесса управления.

На основе анализа условий применения определяется требуемая точность, требуемые динамические свойства и обосновываются эксплуатационные рабочие условия.

В результате проведенного анализа формируются показатели назначения:

параметры нагрузки (момент инерции Jн, угловая скорость Ωн и угловое ускорение εн исполнительного вала ЭП);

законы изменения и значения управляющих и возмущающих воздействий; максимально допустимая установившаяся ошибка Δαдоп;

максимально допустимое отклонение управляемой величины Δαmax;

время регулирования tр, перерегулирование σ и показатель колебательности М;

диапазоны изменения рабочих температур, давлений, влажности, максимально допустимые перегрузки,

вибрации и акустические шумы.

На втором этапе устанавливается общая структурная схема ЭП, состоящая из неизменяемой и изменяемой частей, производится выбор и расчет элементов неизменяемой части ЭП. Этап начинается с энергетического расчета ЭП, который включает:

анализ характеристик возмущающих моментов;

определение требуемого момента Мтр и типа электродвигателя;

расчет мощности и выбор электродвигателя (ЭД) по заданным значениям параметров исполнительного вала (Jн, εн);

расчет передаточного числа редуктора i; выбор типа усилителя мощности;

сопоставление требуемых и располагаемых характеристик механической части ЭП; проверку правильности выбора ЭД по перегрузочной способности и тепловому режиму; выбор типа источника питания.

После энергетического расчета переходят к выбору измерительных преобразователей (датчиков положения, датчиков скорости и т.д.) информационно-измерительной системы ЭП. Как правило, выбор рекомендуется осуществлять на основании серийно производимых элементов по каталогам и справочникам. Выбранные элементы силового и информационного каналов объединяют в неизменяемую часть ЭП. Кроме того, на втором этапе может быть принято решение о месте включения элементов (регуляторов, усилителей) изменяемой части ЭП.

Этап заканчивается построением функциональной схемы ЭП и описанием алгоритма его функционирования.

На третьем этапе осуществляется построение структурной схемы динамической модели (ССДМ) неизменяемой части ЭП и выбор его параметров по заданной точности.

Для построения ССДМ определяются передаточные функции элементов силового и информационного каналов ЭП. Полученные звенья соединяют в ССДМ и приступают к ее преобразованию с целью выбора параметров ЭП по заданной точности.

Обычно, количественная оценка установившейся ошибки определяется при совместном влиянии задающего (αз) и возмущающего (Мс) воздействий.

На основании требований к точности ЭП определяют условие

Установившаяся ошибка по каналу управления Δαз и моментная составляющая ошибки Δαм рассчитываются с помощью теоремы о предельном значении по ССДМ. Для обеспечения заданной точности определяют коэффициент передачи изменяемой части (усилителя, регулятора) ЭП.

При расчете следящих позиционных ЭП обычно задаются постоянная угловая скорость Ω0 и постоянное угловое ускорение ε0.

Если контур положения содержит одно интегрирующее звено, то без ошибки будет отрабатываться постоянное входное воздействие

Если в контуре положения применен ПИ-регулятор, то без ошибки будет отрабатываться линейно- изменяющееся входное воздействие

Повышение порядка астатизма ν системы приводит к уменьшению запасов устойчивости по фазе θз и амплитуде Lз, к увеличению показателя колебательности М, что, в свою очередь, ухудшает демпфирующие свойства ЭП. Поэтому при проектировании следящих ЭП является эффективным применение комбинированных методов регулирования за счет введения в структуру неизменяемой части ЭП дополнительных цепей компенсации.

На четвертом этапе рассчитываются динамические характеристики ЭП.

Четвертый этап начинается с определения передаточных функций нескорректированного ЭП и построения его ЛЧХ, по которым анализируется устойчивость и соответствие показателей качества переходного процесса (tр, σ) требуемым значениям.

Для ЭП, имеющих сложную многосвязную структуру определение передаточных функций может быть выделено в отдельную задачу, которая предполагает применение моделирующих программ. В процессе решения этой задачи по ССДМ составляют уравнения в векторно-матричной форме, рассчитывают матричную передаточную функцию, элементы которой устанавливают связь между входами воздействиями и управляемым величинами, строят ЛЧХ нескорректированной системы и по ним анализируют устойчивость и качество процесса управления.

Если требования, предъявляемые к ЭП по устойчивости и показателям качества, не удовлетворяют заданным, переходят к построению желаемых ЛЧХ (ЖЛЧХ). Отметим, что при разработке ЭП, состоящего из минимально-фазовых динамических звеньев, не требуется построения логарифмических фазочастотных характеристик, а достаточно рассмотреть логарифмическую амплитудно-частотную характеристику (ЛАЧХ).

Желаемая ЛАЧХ (ЖЛАЧХ) условно разделяется на три участка. Низкочастотный участок определяет точность ЭП в установившемся режиме.

Для следящих ЭП наклон первого участка составляет –20 дБ/дек (ν = 1) или –40дБ/дек (ν=2). Среднечастотный участок определяет запасы устойчивости (θз , Lз) и, следовательно, показатели качества переходного процесса (tр, σ). Высокочастотный участок ЖЛАЧХ незначительно влияет на динамические свойства. Для улучшения фильтрующих свойств ЭП и уменьшения требуемой мощности электродвигателя лучше обеспечить больший наклон асимптот высокочастотного участка ЖЛАЧХ. Наклон низкочастотного участка ЖЛАЧХ определяется структурой неизменяемой части системы, а его расположение зависит от коэффициента передачи К разомкнутого ЭП.

Среднечастотный участок ЖЛАЧХ должен иметь наклон –20 дБ/дек. Для расчета частоты среза ωс применяют обобщенные номограммы Солодовникова [1]. Исходя из требований к перерегулированию σ и быстродействию tр, находят частоту среза

где коэффициенты k определяются по номограммам.

Протяженность среднечастотного участка Lс(ω) ЖЛАЧХ, при заданном показателе колебательности М, ограничивается интервалом

После построения ЖЛАЧХ и ЛАЧХ нескорректированного ЭП графически определяют ЛАЧХ корректирующего устройства (КУ).

При выборе схемы могут быть применены активные и пассивные четырехполюсники. Пассивные КУ уменьшают коэффициент передачи разомкнутого ЭП, поэтому после выбора такого КУ необходимо увеличить коэффициент усиления усилителя в соответствии с требованиями к допустимой ошибке Δαдоп.

Если для коррекции контуров ЭП применены стандартные настройки [2], то структура и параметры регуляторов определяются аналитически. По результатам синтеза регуляторов производится моделирование контура с целью сопоставления его динамических характеристик со стандартными характеристиками настроенного контура.

На пятом этапе производят моделирование структурной схемы динамической модели скорректированного ЭП с применением моделирующих программ. По построенным ЛЧХ определяются запасы устойчивости по фазе и амплитуде. По переходной характеристике рассчитываются показатели качества переходного процесса.

Если результаты моделирования соответствуют условиям технического задания, то процесс проектирования заканчивается.

1. Топчеев Ю.И. Атлас для проектирования систем автоматического регулирования. -М.: Машиностроение, 1989.

2. Рудаков В.В., Мартикайнен Р.П., Оранский Г.В. и др. Системы непрерывного управления электроприводами. – Л.: Изд-во «Наука», Ленингр. отд., 1968.

Источник