- Гидравлический привод промышленных роботов.

- Робототехники из Disney Research разработали гибридный привод нового поколения

- Электропривод для робототехники: решения Infineon

- Типы роботов

- Архитектура роботов

- Особенности использования полупроводниковых приборов в устройствах управления приводами

- Особенности управления коллекторными двигателями

- Особенности управления бесщеточными двигателями

- Особенности технологий Infineon

- Решения Infineon для управления трехфазными двигателями

- Заключение

Гидравлический привод промышленных роботов.

Гидравлические приводы применяются в 30% серийно выпускаемых средних и тяжелых ПР при числе степеней подвижности 3…4. Погрешность позиционирования в этих приводах не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации. Гидравлический привод имеет хорошую регулировочную способность, и его используют в ПР с позиционным и контурным режимом работы.

Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности.

Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как:

– малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик;

– хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов;

– надежность работы и эксплуатации.

Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости.

В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач:

– линейные гидроцилиндры с поступательным движением штока;

– поворотные гидродвигатели с ограниченным углом поворота;

Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе.

В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства.

Рис. 15 – Схема гидродвигателя

Гидродвигатель ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидродвигателя также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15.

К числу основных параметров гидродвигателя относятся: эффективные площади поршня в рабочей F1 и сливной F2 полостях; ход поршня S; текущая координата x; скорость V и ускорение поршня а; масса mp руки ПР; давление масла в рабочей р1 и сливной р2 полостях; эффективные площади сечений трубопроводов в рабочей f1 и сливной f2 магистралях; диаметры поршня D и штока d; движущая сила РД и сила нагрузки РН.

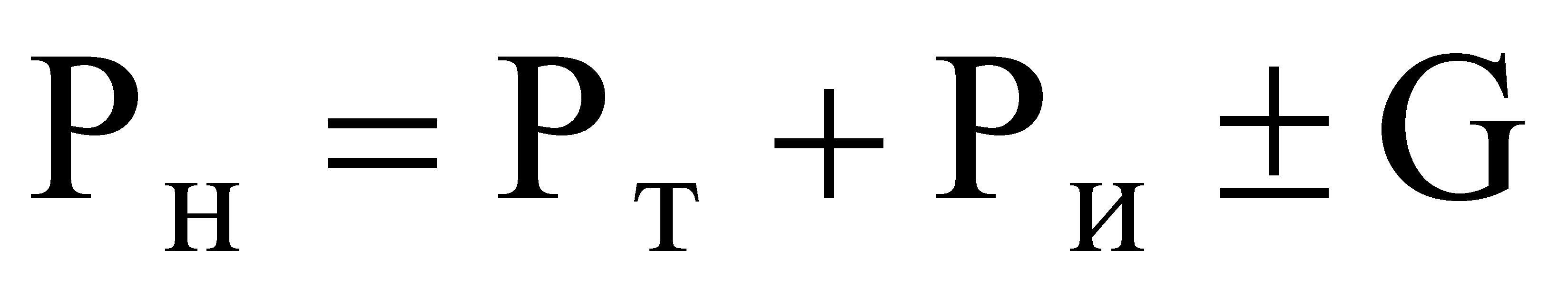

Сила нагрузки определяется аналогично пневмодвигателю по формуле:

где Рт – суммарная сила трения в направляющих;

G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме.

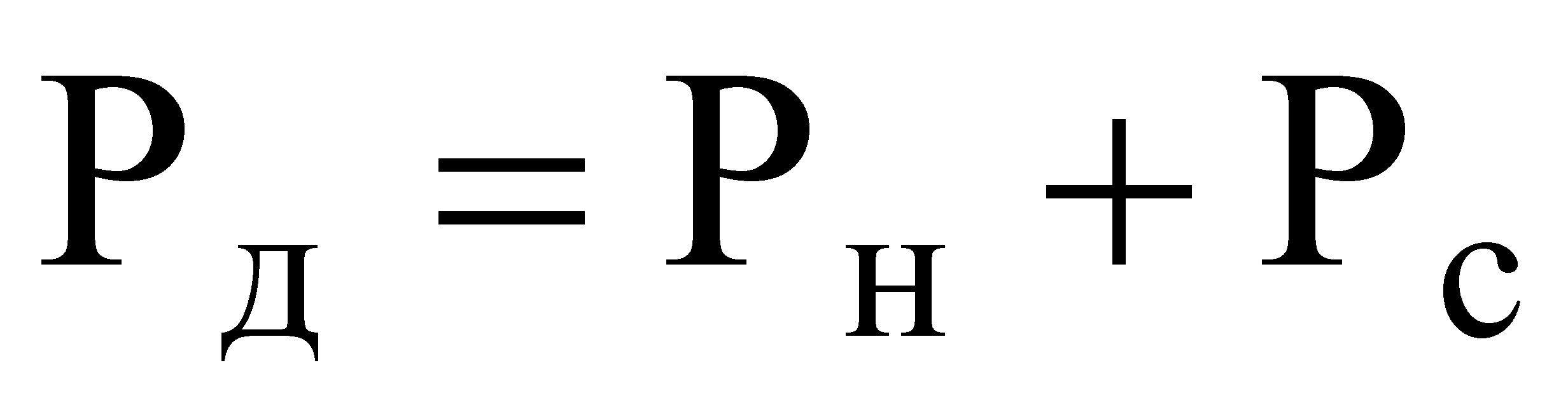

Движущая сила складывается из силы сопротивления и силы нагрузки:

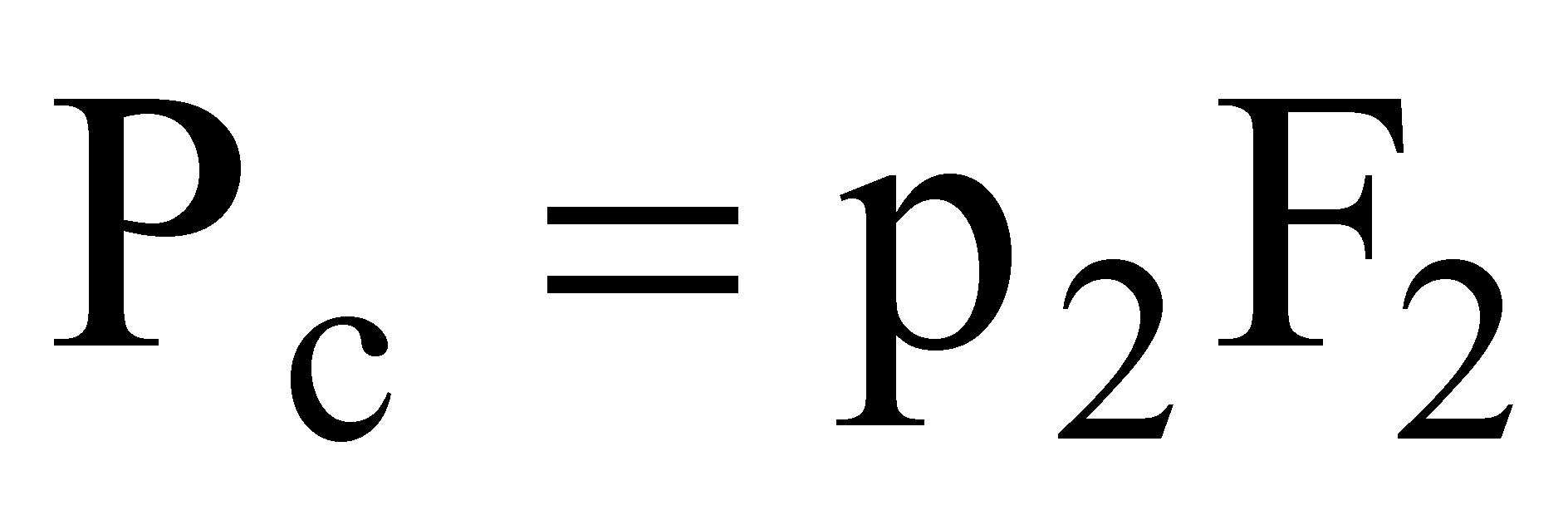

где Рс – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра:

Источник

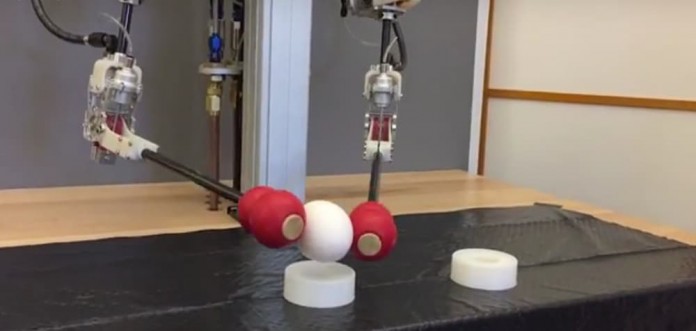

Робототехники из Disney Research разработали гибридный привод нового поколения

Группа в составе робототехников из компании Disney Research и приглашенных специалистов – энтузиастов создали робота с гидростатическими приводами нового поколения, позволяющими удивительно точно и плавно имитировать движения человека. Инновационные приводы объединяющие в конструкции пневматические и гидравлические элементы способны обеспечить движениям робота значительно большую точность движений, возможность деликатного захвата и удержания хрупких предметов.

Существует два основных типа двигательных систем, поддерживающих двигательную активность робота – пневматическая и гидравлическая. Каждая из них располагает своими уникальными преимуществами, но и сталкивается с рядом технических ограничений, определяющих, в конечном счете, уровень обратной связи и контроля движений, совершаемых роботом.

Так гидравлические системы наделяют любую машину Геркулесовой силой, обеспечивают достаточно высокую точность движений и предоставляют возможности для реализации и гибкой настройки обратных связей. Вместе с тем, такие системы некомпактны и тяжеловесны, на 100% зависят от внешних источников питания. Простая и надежная пневматическая система не предполагает наличие внешнего источника питания, но накладывает достаточно серьезные ограничения при компоновке кабельных трасс и моторов, демонстрирует низкое качество обратной связи и дает минимум возможностей для контроля. Электрические системы по уровню раскрываемых возможностей занимают промежуточное положение.

Группа исследователей Disney Research, создавшая гибридный привод, уже достаточно хорошо знакома профессиональному сообществу по созданию роботов, использующих самые современные технологии, включая Microsoft Kinect, Xtion Pro Live от ASUS и др. Своего робота, ловко перебрасывающегося с человеком мячиками инженеры компании представили еще в 2012 году.

Другой пример — робот японских инженеров, способный точно и быстро жонглировать одной рукой, продемонстрированный разработчиками на Международной конференции IEEE 2012 года по вопросам робототехники и автоматизации (2012 IEEE International Conference on Robotics and Automation, ICRA).

Теперь группа инженеров Disney Research под руководством Джона П. Уитни (John P. Whitney) из Северо-восточного университета разработала конструкцию уникального гидравлико-пневматического привода, вобравшего достоинства систем пневматики и гидравлики, используемых до сих пор раздельно. В новом приводе вместо суставов, полностью управляемых парой гидравлических клапанов, движение в заданном направлении осуществляет гидравлика, а возврат в исходное положение – пневматика. Такое решение позволило существенно упростить конструкцию привода, а использование возможностей пневматики, выступающей в качестве дополнительного демпфера — обеспечить движениям повышенную плавность и естественность.

В предложенном инженерами гибридном приводе использован единственный двигатель, гидравлическая система значительно облегчена. В итоге вся конструкция получилась быстрой, легкой и точной. Еще одно достоинство предложенной гибридной системы в сравнении с роботизированными комплексами, работающими на чистой гидравлике – отсутствие жесткой зависимости от электропитания. Остаточный запас сжатого воздуха пневматической части системы может совершать некоторый ограниченный объем полезной работы. Так робот-хирург с подобными приводами на случай выхода из строя питающего лабораторного комплекса окажется в состоянии вернуть руку с инструментом в исходное положение, освободив доступ к телу пациента хирургу-человеку.

Для стендовых испытаний инженеры приготовили простейший прототип гибридной системы без нижних конечностей. Верхняя часть гуманоидного робота располагает двумя манипуляторами с четырьмя степенями свободы на каждый. На голове робота установлены миниатюрные стереоскопические камеры, обеспечивающих роботу возможность визуального контакта с окружением, а в случае перехода в режим дистанционного управления – возможность передачи картинки реальности человеку оператору.

Дистанционное управление роботом становится возможным благодаря специальным ручным контроллерам, обеспечивающим возможность обратной связи. Одев шлем виртуальной реальности оператор, таким образом, “стирает грань” между собой и роботом. Последний в этом случае точно повторяет движения человека, а человек видит все что происходит перед камерой-глазом робота. Точность повтора движений и разрешающая способность обратной связи такова, что человек, оперируя руками робота окажется способен вдеть нитку в ушко иголки и совершить подобные сверхточные манипуляции. При этом скорости движения, быстроты реакции и уровня координации будет достаточно, чтобы совершить и скоростные манипуляции – поймать брошенный мяч и др.

«Новые гибридные привода придают роботу невероятную плавность и быстроту движений, позволяя ему манипулировать хрупкими предметами, взаимодействовать с людьми или животными, и выполнять очень тонкие операции» — рассказывает Джессика Ходджинс (Jessica Hodgins), вице-президент Disney Research и профессор робототехники университета Карнеги-Мелоун, — «Сейчас робот может работать только при помощи дистанционного управления. Но он может, сохраняя все параметры механического движения, действовать в автоматическом режиме. И работы в данном направлении уже ведутся нашими специалистами».

Более подробно с информацией о новых гибридных приводах, их характеристиках и перспективах использования в робототехнике разработчики намерены рассказать в рамках Международной конференции IEEE по проблемам робототехники и автоматизации ICRA 2016 (IEEE Conference on Robotics and Automation) в Стокгольме.

Источник

Электропривод для робототехники: решения Infineon

В 1980 году Япония первой поставила производство роботов на коммерческую основу. С тех пор спрос на них постоянно растет. Благодаря искусственному интеллекту современные роботы способны самостоятельно обучаться новым навыкам, необходимым для решения поставленных задач, постепенно выполняя все большее количество рутинной работы.

В настоящее время робототехника, которая, по прогнозам, должна стать основой четвертой промышленной революции, проходит очередной этап бурного развития. Оснащенные искусственным интеллектом новые поколения роботов уже не представляют такой опасности для человека, как промышленные автоматы. Сегодня коллаборативные роботы (коботы) активно интегрируются в общество, помогая людям в самых разнообразных сферах. Объединяясь в информационные сети, эти устройства способны не только передавать информацию об изменениях рабочих условий, но и самостоятельно обучать другие аппараты новым приобретенным навыкам.

Одной из основных частей любого робота является привод, без которого он не сможет выполнить ни одного движения. Теоретически, можно использовать любой тип привода – гидравлический, пневматический, пьезокерамический, «воздушные мышцы» и другие, – однако наибольшее распространение получил привод на основе электродвигателей. Электродвигатели могут осуществлять вращательное или линейное движение, движение без цели или точное позиционирование (шаговые двигатели), однако в составе любого электродвигателя есть как минимум одна обмотка, в которой необходимо формировать и поддерживать ток заданной величины. Если таких обмоток несколько, как, например, в бесщеточных (бесколлекторных) или шаговых двигателях, токи в обмотках необходимо формировать по строго определенному алгоритму. Таким образом управление приводами робота превращается в достаточно серьезную техническую задачу, решить которую без использования современных силовых полупроводниковых приборов и микроконтроллеров очень сложно.

Типы роботов

Современного робота можно определить как автономную систему, способную выполнять определенные задачи без вмешательства человека. Несмотря на потенциально неограниченную сферу применения, количество практически используемых роботов на сегодняшний день пока невелико, а количество их типов – еще меньше.

Роботы-помощники (рисунок 1) предназначены для выполнения определенной задачи, например, уборки помещения или стрижки газонов. Несмотря на ограниченный круг задач и кажущуюся простоту, внутреннее устройство и алгоритмы управления подобными устройствами крайне сложны, ведь они функционируют параллельно с человеком в постоянно меняющихся условиях, к которым необходимо оперативно адаптироваться. К роботам-помощникам относятся также роботы-гуманоиды (робот-гид, робот-швейцар, робот-официант, и прочие), популярность которых растет с каждым годом. Особенностью роботов-гуманоидов является подражание человеку в перемещении на двух конечностях, что требует применения сложнейших систем ориентирования в пространстве и поддержания равновесия.

Рис. 1. Домашний робот-уборщик

Промышленные роботы – старожилы среди устройств данного класса. Именно они выполняют большинство рутинных операций на производстве, причем первые из них уже отработали более 100 тысяч часов и продолжают функционировать до сих пор. Большинство промышленных роботов – манипуляторы с минимальным количеством датчиков и степеней свободы (рисунок 2), способные автономно выполнять только определенные, заранее запрограммированные действия.

Рис. 2. Промышленные роботы

Складские роботы (рисунок 3), в состав которых входят как автоматически управляемые транспортные средства, так и автоматизированные складские системы, по сложности используемых алгоритмов управления аналогичны домашним роботам-помощникам, только, в отличие от последних, они больше, мощнее и точнее. Кроме того, они должны взаимодействовать и синхронизироваться между собой, поскольку на больших складах работают тысячи автономных роботов.

Коллаборативные роботы (коботы) являются самым сложным типом роботов, поскольку они, в отличие от остальных механизмов, должны сотрудничать с людьми (рисунок 4). Хорошим примером кобота является роботизированная рука, основное назначение которой – помогать человеку в перемещении мелких предметов и выполнении несложных операций. В отличие от остальных типов роботов ключевым преимуществом коботизированных систем является простота их развертывания и обучения. Поэтому сейчас создается банк решений, позволяющих конечным пользователям, не владеющим навыками программирования, обучать коботов.

Рис. 4. Примеры коботов: а) механизированная рука; б) робот-официант

Архитектура роботов

Несмотря на многообразие практических приложений, архитектура различных типов роботов практически одинакова. На рисунке 5 показана обобщенная структурная схема, позволяющая получить представление об основных элементах системы. Конечно, необходимость в использовании того или иного узла, как и его тип и технические характеристики, определяется в первую очередь конечным назначением робота, однако в целом это хорошая иллюстрация их внутреннего устройства.

Центральный процессор (Main MCU) является основным элементом любого робота, обеспечивая поддержку всех высокоуровневых функций. На основе заложенной программы, команд пользователя и данных о текущем состоянии всех узлов, передаваемых по внутренним информационным каналам, центральный процессор формирует необходимые управляющие команды, тем самым обеспечивая слаженную работу системы. Чтобы оценить сложность задач, обеспечиваемых центральным процессором, рассмотрим один из вариантов построения робота (рисунок 6), содержащий практически все возможные узлы, необходимые для обеспечения требуемой надежности, безопасности и функциональности.

Рис. 6. Структурная схема робота

Подсистема питания (Power/battery management unit) обеспечивает энергией всю систему. Особенностью большинства типов роботов является использование аккумуляторной батареи, что обусловлено необходимостью самостоятельного перемещения в пространстве, исключающего возможность подключения с помощью кабелей. В качестве автономного источника энергии чаще всего применяют более бюджетные свинцово-кислотные аккумуляторы, однако в последнее время наметилась устойчивая тенденция перехода на литий-ионные элементы, обладающие более высокой удельной плотностью запасаемой энергии. Важной задачей этого узла является обеспечение безопасных условий эксплуатации аккумулятора, в том числе – защита от перегрева, перегрузки по току, от глубокого разряда и перенапряжения.

В эпоху беспроводных способов заряда, когда приемная антенна зарядного устройства является одновременно и каналом передачи данных, кроме чисто физических аспектов безопасности, таких как контроль напряжений и токов, подсистема питания должна обеспечивать еще и защиту информационных каналов. Для этой цели компания Infineon предлагает инновационные контроллеры семейства OPTIGA™, обеспечивающие аппаратное шифрование передаваемых данных 128-разрядными ключами на основе эллиптических кривых. На физическом уровне безопасную работу аккумулятора вместе со всеми вспомогательными функциями, например, контролем уровня заряда, можно обеспечить с помощью микроконтроллеров общего назначения семейства XMC1000 на базе процессора ARM®-Cortex™-M0 и низковольтных MOSFET серий OptiMOS™ и StrongIRFET™.

Помимо контроля аккумуляторной батареи подсистема питания поддерживает работу всех системных питающих шин. Узлы роботов обычно питаются стандартными напряжениями 3,3, 5 и 12 В, однако в общем случае количество и уровень напряжений питающих шин может отличаться. В номенклатуре компании Infineon присутствует множество решений, позволяющих с успехом реализовать эту задачу – начиная от контроллеров понижающих преобразователей, например, IFX90121 и IFX91041, и заканчивая компенсационными стабилизаторами с фиксированным или регулируемым выходом, такими как IFX1763, IFX54441, IFX54211 или IFX30081.

Модули беспроводной связи (Wireless communication modules) обеспечивают возможность передачи информации между роботом и другими системами, в качестве которых могут выступать другие роботы или устройства управления. Именно этот узел позволяет управлять автономным мобильным автоматом в режиме реального времени. В большинстве случаев модуль беспроводной связи является практически единственным каналом связи робота с внешним миром, а его наличие для некоторых систем, например, для складских роботов, которые должны постоянно обмениваться информацией о своем местоположении, является обязательным.

Человеко-машинный интерфейс (Human machine interface, HMI) необходим для взаимодействия робота с людьми. В качестве этого узла могут выступать различные устройства, начиная от простых светодиодных индикаторов, которыми можно управлять с помощью специализированных драйверов Infineon, например, BCR430U, и заканчивая сенсорными дисплеями и системой распознавания жестов.

Роботы с интеллектуальными функциями должны взаимодействовать с пользователем на аудиовизуальном уровне, поэтому им необходимы как входные, так и выходные аудиоустройства. Например, образовательные роботы должны иметь как минимум один динамик и несколько микрофонов. Эти функции также можно реализовать на основе решений Infineon: управлять динамиками можно с помощью высокоэффективных усилителей класса D IR43xx семейства PowIRaudio™, а в качестве акустических датчиков использовать компактные MEMS-микрофоны семейства XENSIV™, обладающие высоким значением отношения «сигнал/шум» и малым коэффициентом нелинейных искажений.

Датчики (Sensors) являются одними из самых сложных и ответственных узлов, ведь роботы должны с высокой точностью определять как свое местоположение в окружающем пространстве, так и состояние механической части приводов. Наиболее часто в роботах используются датчики положения (на основе эффекта Холла или энкодеры), скорости, угла и величины тока. Для ориентации в пространстве необходимы радиолокационные модули, измерители параметров движения (расстояние, направление), атмосферного давления, а если робот должен распознавать образы – в его состав должны обязательно входить видеокамеры для получения объемного изображения.

Зарядное устройство (Battery charger) в общем случае может быть внешним или внутренним. В последнем случае для пополнения энергии робот может напрямую подключаться к сети переменного тока, что бывает весьма удобно на практике. Для сетевых зарядных устройств компания Infineon предлагает широкий спектр решений, начиная от высоковольтных MOSFET семейства CoolMOS™ и драйверов затворов серии EiceDRIVER™ и заканчивая интегрированными контроллерами CoolSET™.

Относительно новым, но набирающим все большую популярность направлением в робототехнике является использование беспроводных методов заряда, позволяющее пополнять запасы энергии во время работы. Это особенно актуально для приложений с непрерывным циклом работы, ведь в подобных системах время зарядки – это время простоя. Подобную технологию также можно реализовать на основе решений компании Infineon, используя контроллеры семейства XMC1000 на основе ядра ARM® Cortex™-M0, коммутаторы питания из серии OptiMOS™ 3, например, BSC12DN20NS3, а также драйверы для выходных каскадов полумостовых усилителей класса D или драйверы нижнего плеча для усилителей класса E, например, 1EDN8511B.

Драйверы приводов, как и датчики, являются одними из самых обширных классов узлов. Ознакомившись с разнообразием видов роботов, можно оценить и количество существующих типов приводов. Например, для роботизированной газонокосилки или служебного робота, от которых не требуется высокая скорость перемещения, достаточно привода на основе коллекторного двигателя с мощностью всего несколько сотен ватт. А вот для кобота, манипулятор которого может иметь 5…7 степеней свободы, уже необходим прецизионный расчет крутящего момента с точным контролем положения и прилагаемого усилия, и здесь лучше всего использовать привод на основе бесщеточных двигателей с полным комплектом необходимых датчиков.

В некоторых случаях в роботах могут одновременно использоваться несколько типов приводов, для управления которыми, соответственно, необходимо и несколько типов драйверов. Например, в роботе-пылесосе недорогой коллекторный двигатель может использоваться для перемещения в пространстве, в то время как для обеспечения высокой скорости воздушного потока, необходимого для создания вакуума, скорее всего, будет применен мощный бесщеточный двигатель.

Особенности использования полупроводниковых приборов в устройствах управления приводами

Чаще всего в роботах используются приводы на основе коллекторных (Brushed motor) и бесщеточных двигателей постоянного тока (Brushless DC, BLDC motor). Несмотря на множество недостатков, коллекторные двигатели, благодаря малой стоимости и простоте управления, используются в приложениях, не критичных к скорости и точности позиционирования. Более надежные, благодаря отсутствию коллектора, бесщеточные двигатели сложны в управлении и имеют более высокую стоимость, поэтому они применяются, когда двигатели других типов не могут обеспечить требуемые технические характеристики.

Независимо от типа приводов, управление ими было бы затруднительно без использования современных полупроводниковых приборов. До появления мощных высокочастотных транзисторов управление двигателями осуществлялось с помощью электромагнитных реле, а регулировка мощности производилась реостатным методом, что очень негативно влияло на КПД системы, впрочем, как и на остальные технические характеристики. Только с появлением мощных MOSFET, IGBT и биполярных транзисторов в комбинации с микроконтроллерным управлением стало возможным прецизионное управление основными параметрами движения: частотой вращения, скоростью и мощностью. Поэтому можно смело утверждать, что без современных силовых полупроводниковых приборов появление такого многообразия роботов было бы практически невозможно.

При малых напряжениях питания (до 100 В) для управления электродвигателями обычно используются MOSFET, которые благодаря резистивному характеру сопротивления открытого канала обладают меньшими потерями, чем транзисторы других типов. По мере увеличения максимально допустимого напряжения «сток-исток» сопротивление открытого канала MOSFET увеличивается, поэтому для управления мощными двигателями, питающимися высоким напряжением, используются IGBT. Из-за больших потерь при управлении мощные биполярные транзисторы используются в случаях, когда необходимо управлять высоковольтной нагрузкой с высокой частотой. По этой причине в драйверах двигателей, для управления которыми частота ШИМ после некоторой пороговой величины не имеет ключевого значения, биполярные транзисторы используются крайне редко.

Особенности управления коллекторными двигателями

Одним из ключевых преимуществ коллекторных двигателей является простота управления. Для того чтобы коллекторный двигатель начал работать, достаточно просто подать постоянное напряжение на его клеммы. При этом направление вращения определяется полярностью, а мощность – величиной приложенного напряжения. Зависимость частоты вращения коллекторных двигателей от напряжения на клеммах (а фактически – от величины потребляемого тока) во многом определяется величиной нагрузки на валу, поэтому для ее стабилизации необходимы дополнительные схемы автоматизированного регулирования.

Чаще всего в роботах используются маломощные коллекторные двигатели для движения объектов с небольшой массой. Это могут быть как отдельные части робота, например, голова, так и робот целиком, например, робот-уборщик.

Управление коллекторными двигателями осуществляет микроконтроллер. В простейшем случае для реализации этой функции необходим всего один порт ввода/вывода общего назначения, подключаемый к двигателю через драйвер, выполняющий функции усилителя мощности. Управление двигателем может осуществляться по релейному принципу (включить/выключить), а при необходимости регулировки мощности – с помощью ШИМ-регулирования. Для управления направлением вращения коллекторный двигатель должен включаться по мостовой схеме, поэтому, в зависимости от типа драйвера, для этого необходимо от двух до четырех портов микроконтроллера.

В общем случае драйверы коллекторных двигателей могут быть реализованы на дискретных компонентах (рисунок 7) или специализированных интегральных микросхемах, объединяющих в одном корпусе силовые полупроводниковые транзисторы, узлы, необходимые для управления ими, и дополнительные логические схемы.

Рис. 7. Схемы драйверов коллекторных двигателей

Если ротор двигателя должен вращаться только в одну сторону, то для его управления достаточно единственного силового транзистора. Для приложений, требующих реверса, уже необходимы четыре силовых транзистора, включаемых по схеме полного моста (Н-моста), каждое из плеч которого может быть построено как на однотипных транзисторах, так и на основе приборов с разной проводимостью.

Для реализации полнофункционального драйвера коллекторных двигателей необходимо около 30 дискретных компонентов. Очевидно, что такое решение занимает достаточно большую площадь на печатной плате, что, особенно при большом количестве двигателей, может стать проблемой. В этих случаях наиболее оптимальным будет использование интегрированных решений.

На самом низком уровне, обозначенном на рисунке 8 красной линией, силовые транзисторы как самые габаритные, а порой и требующие теплоотвода компоненты, интегрируются в одну сборку. В общем случае в одну микросхему могут быть интегрированы все четыре транзистора, однако чаще всего выпускаются сборки, содержащие одно или несколько независимых плеч, что предоставляет разработчику большую гибкость при решении нестандартных задач. Плечи моста могут быть выполнены как на однотипных транзисторах, так и на приборах с разной проводимостью (N+P-канальные MOSFET). Несмотря на то, что производство мощных P-канальных MOSFET сложнее и дороже чем N-канальных, а их характеристики хуже, использование в плечах моста транзисторов с разным типом каналов позволяет значительно упростить управление ими, ведь в этом случае их можно подключить к одному драйверу затвора. В ассортименте компании Infineon присутствуют сборки как однотипных транзисторов (IRF40H233 – два N-канальных 40-вольтовых MOSFET с сопротивлением открытого канала 5,9 мОм), так и транзисторов с разными типами канала (IRF9389 – два 30-вольтовых MOSFET с сопротивлением 27 и 64 мОм).

Рис. 8. Уровни интеграции драйверов коллекторных двигателей

Более высокий уровень интеграции, показанный на рисунке 8 зеленой линией, обеспечивается при интеграции в одну микросхему драйверов затвора, что приводит к значительному уменьшению общего количества компонентов. Чаще всего выпускаются микросхемы с интегрированными драйверами верхнего и нижнего плеча, которые можно использовать для управления полумостовыми и мостовыми преобразователями, например, IRS2007S или входящее в семейство EiceDRIVER™ устройство управления двигателями 2EDL05N06PF.

На наивысшем уровне интеграции, показанном на рисунке 8 фиолетовой линией, силовые транзисторы и их драйверы затвора объединяются в один прибор. Это позволяет максимально уменьшить количество компонентов – фактически до одной микросхемы, которая, в общем случае, может содержать несколько комплектов узлов и управлять несколькими коллекторными двигателями.

Для создания максимально компактных приложений компания Infineon предлагает следующие приборы:

- IFX9201SG – управление коллекторным двигателем с напряжением до 36 В и током до 6 А;

- IFX9202ED – управление двумя коллекторными двигателями с напряжением до 36 В и током до 6 А;

- сертифицированное для автомобильных приложений семейство NovalithIC™ – для управления мощными двигателями (например, BTN8982TA – 36 В, до 55 А).

После объединения силовых MOSFET и их драйверов затвора в один прибор, логично предположить, что на следующем уровне интеграции в узел управления должен войти и микроконтроллер. Однако, как видно из описания, коллекторные двигатели настолько просты в управлении, что в большинстве случаев они не требуют стабилизации частоты вращения, а порой – и концевых выключателей, поэтому использование отдельного процессора для управления ими, как показано на рисунках 5 и 6, приводит чаще всего к необоснованному усложнению схемы. Во многих роботах управление коллекторными двигателями осуществляется центральным процессором напрямую, без использования промежуточных контроллеров, что позволяет максимально упростить систему и повысить ее надежность.

Особенности управления бесщеточными двигателями

По сравнению с коллекторными аналогами, бесщеточные двигатели обладают рядом неоспоримых преимуществ, основными из которых являются более высокие КПД и удельная мощность, что в некоторых случаях может стать ключевыми аргументами для использования их в роботах, имеющих ограниченный объем и емкость аккумуляторной батареи. Отсутствие коллектора, являющегося источником акустических и электромагнитных помех, может стать определяющим фактором для выбора только двигателей данного типа, например, когда робот предназначен для эксплуатации в медицинских учреждениях. При больших скоростях вращения вала быстрый износ щеток и неравномерная нагрузка на валу могут стать серьезной технической проблемой, поэтому отсутствие коллектора позволяет создавать высокоскоростные бесщеточные двигатели с максимально возможным для устройств данного типа сроком эксплуатации. Тем не менее, управление бесщеточными двигателями намного сложнее, а количество компонентов, необходимое для обеспечения их работы, намного больше, что является серьезным препятствием для использования их в простых и недорогих приложениях.

При питании от источника постоянного тока для управления бесщеточным двигателем чаще всего используется метод блочной коммутации с определением положения ротора с помощью датчиков Холла или бессенсорный способ – на основе измерения потребляемого тока. Однако принцип построения узла управления не зависит от метода формирования напряжения в обмотках и может быть либо централизованным, либо децентрализованным.

При централизованном способе всю вычислительную нагрузку по формированию сигналов управления выполняет центральный процессор. С одной стороны такой метод упрощает систему и позволяет быстрее и точнее управлять движением, особенно если в роботе используется несколько взаимосвязанных двигателей. С другой – центральный процессор может располагаться на значительном расстоянии от двигателей, поэтому передача большого количества сигналов управления или мощности (если драйвер расположен рядом с процессором), особенно в роботах с высокой плотностью компоновки элементов, может превратиться в серьезную техническую проблему.

В децентрализованных системах каждый бесщеточный двигатель управляется отдельным контроллером, располагаемым обычно в непосредственной близости от него. Несмотря на то, что такие решения менее распространены, они имеют ряд преимуществ, в первую очередь – высокую скорость реакции при возникновении аварийных ситуаций, что для роботов с повышенными требованиями к безопасности может стать ключевым фактором.

Драйверы бесщеточных двигателей, аналогично коллекторным, могут быть реализованы как на дискретных компонентах, так и с помощью интегрированных сборок, позволяющих уменьшить размеры печатной платы. Различают три уровня интеграции этих узлов (рисунок 9).

Рис. 9. Уровни интеграции драйверов бесщеточных двигателей

При реализации на дискретных компонентах микроконтроллер, драйверы затворов (индивидуальные для каждого транзистора или совмещенные для каждого плеча) и силовые транзисторы являются отдельными компонентами (рисунок 9а). Такой вариант обладает наибольшими габаритами и количеством компонентов.

На первом уровне интеграции (рисунок 9б) силовые транзисторы верхнего и нижнего плеча объединяются в одну сборку. Также возможно объединение всех шести транзисторов в один модуль. Шесть драйверов затвора вместе с необходимыми для их работы бутстрепными диодами также обычно интегрируются в одну микросхему, например, 6EDL04N02PR, которая в данном случае может обеспечить повышенную устойчивость к переходным процессам и функции первичной защиты.

На самом высоком уровне интеграции (рисунок 9в) драйверы и контроллер вместе со вспомогательными компонентами, например, операционными усилителями или стабилизаторами питания, интегрируются в законченное решение. В этом случае локальный контроллер выполняет часть функций по обеспечению управления двигателем, и такая система уже не может быть централизованной. Силовые транзисторы в подобные системы обычно не интегрируются, что позволяет подбирать нужную сборку в зависимости от мощности двигателя.

Иногда вместе с драйверами затворов интегрируются также и силовые транзисторы стабилизатора питания, однако такие решения пока не пользуются большой популярностью.

В таблице 1 приведен список компонентов производства Infineon, которые можно использовать для управления бесщеточными двигателями с любым из рассмотренных выше уровней интеграции. В их числе – силовые MOSFET, драйверы затворов, контроллеры, датчики положения ротора и другие компоненты.

Особенности технологий Infineon

Компания непрерывно внедряет самые последние достижения в области производства мощных полевых транзисторов, направленных в первую очередь на уменьшение сопротивления открытого канала RDS (ON) и величины заряда затвора, что позволяет с каждым новым поколением транзисторов уменьшать величины как статических, так и динамических потерь.

Величина и тип потерь в драйверах приводов во многом зависят от метода управления. Например, для уменьшения потерь на блокировочных диодах часто используется синхронное выпрямление, при котором ток, который должен был протекать через диод, перенаправляется в канал MOSFET. В этом случае мощность статических потерь PLoss, определяемая для MOSFET как произведение протекающего через него тока IF на величину уменьшающегося с каждой новой моделью транзистора сопротивления открытого канала RDS (ON), становится намного меньше величины потерь на диоде, имеющем фиксированную величину прямого падения напряжения VF (PLoss = IFVF).

Таблица 1. Компоненты Infineon для управления бесщеточными двигателями

| Семейство | Максимальное напряжение, В | Корпус | Наименование | RDS(ON), мОм | Примечания |

|---|---|---|---|---|---|

| OptiMOS™ 20 В…200 В | 40 | SuperSO8 | BSC010N04LSI | 1,05 | С интегрированным диодом Шоттки |

| SuperSO8 | BSC022N04LS | 2,2 | |||

| S3O8 | BSZ025N04LS | 2,5 | Корпус с размерами 3х3 мм | ||

| 60 | SuperSO8 | BSC014N06NS | 1,45 | Лучший в классе | |

| SuperSO8 | BSC027N06LS5 | 2,7 | |||

| 80 | SuperSO8 | BSC026N08NS5 | 2,6 | Лучший в классе | |

| SuperSO8 | BSZ123N08NS3G | 12,3 | Оптимальное соотношение «цена/качество» | ||

| TO-Leadless | IPT012N08N5 | 1,2 | |||

| D2PAK 7pin | IPB015N08N5 | 1,5 | |||

| 100 | TO-Leadless | IPT015N10N5 | 1,5 | ||

| D2PAK | IPB020N10N5 | 2 | Высокая эффективность | ||

| 200 | TO-Leadless | IPT111N20NFD | 11,1 | Низкий профиль | |

| StrongIRFET™ 20 В…60 В | 40 | D-PAK | IRFR7446PbF | 3,9 | |

| DirectFET™ ME | IRF7480M | 1,2 | |||

| PQFN 5 x 6 B | IRFH7084 | 1,25 | |||

| PQFN 5 x 6 B | IRFH7004 | 1,4 | |||

| 60 | PQFN 5 x 6 | IRFH7085 | 3,2 | Оптимальная стоимость | |

| Драйверы затворов | 20 | SOT-23 | 1EDN7550 | – | Три дифференциальных входа |

| 100 | VDSON-8 | 2EDL8114 | – | Полумостовой драйвер | |

| 200 | 8 lead SOIC | IRS2011S | – | Полумостовой драйвер | |

| 600 | DSO-8 | 2EDL05N06PF | – | Полумостовой драйвер | |

| 600 | DSO-28 | 6ED003L06-F2 | – | Трехфазный драйвер | |

| Контроллеры | 1,8…5,5 | VQFN-64 | XMC1404-Q064X0200 | – | Интегрированный математический сопроцессор |

| 3,3 | LQFP-64 | XMC4100-F64K128 | – | Модуль ШИМ с большим разрешением (HRPWM) | |

| 3,3 | QFN-32 | IRMCK099M | – | Контроллер управления двигателями с интегрированным алгоритмом управления | |

| 1,8…5,5 | LQFP-64 | IMC101T-F064 | – | Контроллер управления двигателями с интегрированным алгоритмом управления | |

| Датчики Холла | до 32 | SOT23 | TLI4961-1M | – | Повышенная надежность |

| 3,0…5,5 | SOT23 | TLI4963-1M | – | На основе гигантского магнетосопротивления | |

| Датчик угла поворота | 3,0…5,5 | DSO-8 | TLI5012BE1000 | – | |

| Датчик тока | TISON-8-1 | TLI4970-D025T4 | – | До 25 А с точностью 1,6% |

Однако даже при использовании синхронного выпрямления внутренние диоды MOSFET, особенно транзисторов нижнего плеча, все равно остаются источником значительных потерь в приводах. Для решения этой проблемы компания Infineon разработала специализированное семейство MOSFET OptiMOS™ FD (Fast Diode) со встроенными диодами Шоттки, обладающее меньшим падением напряжения и, соответственно, меньшими потерями проводимости. Приборы этого семейства обычно имеют суффикс LSI в маркировке, например, BSC010N04LSI.

На рисунке 10 приведено сравнение величины потерь в силовых элементах трехфазного инвертора бесщеточного двигателя, управляемого по блочному алгоритму (6 шагов) с использованием ШИМ-регулирования и синхронного выпрямления. Напряжение питания силовой части составляло 18 В, а в качестве силовых MOSFET были использованы транзисторы BSC010N04 с суффиксами LS и LSI соответственно.

Рис. 10. Статические и динамические потери в транзисторах верхнего и нижнего плеча, а также потери в диоде (D) трехфазного драйвера бесщеточного двигателя

Из рисунка 10 видно, что и статические (Cond), и динамические (SW) потери достигают значительных величин в транзисторах и верхнего (HS) и нижнего (LS) плеча, однако они намного меньше потерь проводимости диодов нижнего плеча, что позволяет сделать следующие выводы:

- благодаря использованию «мягкого» переключения динамические потери в транзисторе нижнего плеча практически отсутствуют;

- наибольший вклад в общие потери силовой части инвертора вносит внутренний диод транзистора нижнего плеча;

- использование транзисторов со встроенным диодом Шоттки семейства OptiMOS™ FD позволяет уменьшить статические потери приблизительно на 25%, в зависимости от тока нагрузки.

Однако следует помнить, что уровень динамических потерь прямо пропорционален частоте переключений транзисторов. Для приводов, используемых в роботах, этот параметр обычно находится в диапазоне 10…40 кГц, что в совокупности с использованием лучших в своем классе транзисторов семейства OptiMOS™, обладающих малым сопротивлением RDS (ON) и малым зарядом затвора, позволяет максимально увеличить КПД системы.

Хотя новейшие технологии производства полупроводниковых приборов и методы управления силовой частью позволяют эффективно снизить мощность потерь, все равно во время работы инвертора будет выделяться тепло, которое необходимо как-то утилизировать. Особенно актуально это для роботов с высокой плотностью монтажа, например, для роботизированных рук. Для таких случаев компания Infineon разработала специальный тип корпусов DirectFET™, особенностью которых является непосредственный монтаж кремниевой подложки кристалла на металлическую поверхность (рисунок 11), что позволяет значительно уменьшить тепловое сопротивление.

Кроме этого, нижняя часть корпуса, являющаяся одновременно и силовым выводом транзистора, припаивается непосредственно к дорожке печатной платы, что позволяет охлаждать кристалл одновременно с двух сторон: снизу – через печатный проводник, и сверху – через воздух или, в особо жестких условиях, радиатор. Из рисунка 11 видно, что тепловое сопротивление корпуса DirectFET™ (8,1°C/Вт) практически в два раза меньше аналогичного параметра стандартного корпуса D2Pak (16,8°C/Вт), что делает его идеальным для конструкций, имеющих ограниченный объем.

Рис. 11. Сравнение тепловых сопротивлений корпусов DirectFET™ и D2PAK

Повысить эффективность привода можно также путем уменьшения величины пульсаций крутящего момента, а для этого необходимо увеличивать частоту переключений силовых транзисторов инвертора. Однако с ростом частоты переключений возрастает и уровень динамических потерь, величина которых для кремниевых транзисторов все еще остается достаточно высокой. В этом случае перспективным направлением является использование транзисторов на основе нитрида галлия (GaN), обладающих меньшим временем восстановления внутреннего диода.

Однако прежде чем увеличивать частоту переключений и переходить на новые полупроводниковые приборы, следует убедиться, что управляющий микроконтроллер сможет обеспечить остальные характеристики управления на необходимом уровне. В первую очередь следует проверить два основных параметра:

- разрешающую способность ШИМ-регулирования, без которой точное управление инвертором будет невозможно. Для точных высокочастотных инверторов можно использовать микроконтроллеры Infineon семейства XMC4100, содержащего узлы аппаратного формирования ШИМ-сигналов с повышенным числом уровней установки ширины импульса;

- производительность контроллера. Для обеспечения необходимого качества управления расчет длительности импульса необходимо выполнять в каждом рабочем цикле. Если производительность контроллера при увеличении частоты работы инвертора окажется недостаточной, то это неизбежно приведет к ухудшению динамических характеристик и снижению уровня безопасности. Для решения этих задач компания Infineon предлагает широкий спектр высокопроизводительных микроконтроллеров, начиная с семейства XMC1000 с ядром ARM®-Cortex™-M0, способных работать с максимальной тактовой частотой 32 МГц, и заканчивая семействами XMC4000 ARM®-Cortex™-M4F (144 МГц) и AURIX™.

Среди разработок Infineon также следует отметить специализированный сопроцессор MATH с модулем аппаратного деления и блоком тригонометрических функций CORDIC, ориентированный на использование в системах управления двигателями. Использование сопроцессора MATH, интегрированного в микроконтроллеры семейства XMC1000, позволяет значительно сократить время арифметических расчетов при использовании специализированных алгоритмов управления двигателями, например, Field Oriented Control (рисунок 12).

Рис. 12. Сравнение времени вычисления косинуса и частного микроконтроллеров на основе ядра ARM®-Cortex™-M0 с сопроцессором MATH и без него

Поскольку роботы эксплуатируются в человеческом обществе, они должны отвечать самым высоким уровням безопасности, соответствующим жестким стандартам ISO10218 и ISO/TS 15066. Реализовать это можно с помощью специализированных микроконтроллеров AURIX™, основанных на архитектуре lockstep, что делает их лучшим выбором для конструкций, соответствующих классу SIL2-3 (ASIL B-D). Контроллеры AURIX™ позволяют обеспечить безопасность работы на всех уровнях, начиная от физического, например, активизации высокоуровневого контура обработки ошибок при обнаружении заклинивания ротора двигателя, и заканчивая информационным, например, защитой от несанкционированного доступа к программному обеспечению.

Решения Infineon для управления трехфазными двигателями

В случае, когда привод робота должен развивать большую мощность, например, в питающихся от сети промышленных роботах, предпочтение следует отдавать мощным трехфазным двигателям, рассчитанным на работу с напряжениями синусоидальной формы. Однако прямое подключение данного типа двигателя к сети с частотой 50 Гц в большинстве случаев не даст необходимого результата, поскольку в этом случае управление скоростью вращения и мощностью на валу будет крайне затруднено. В этом случае для управления приводами следует использовать специализированные преобразователи частоты, например, на основе семейства контроллеров iMOTION IMC100 (рисунок 13), содержащего полный комплекс аппаратных и программных модулей, необходимых для управления трехфазными бесколлекторными двигателями.

Рис. 13. Структурная схема драйвера двигателя на основе контроллеров iMOTION

Запатентованное и проверенное на практике ядро Motion Control Engine (MCE) использует векторный метод управления (Field Oriented Control, FOC) с обратной связью по току, формируя в обмотках синусоидальные напряжения с помощью ШИМ, что обеспечивает максимальный КПД системы. Кроме этого, в контроллерах IMC100 интегрировано множество функций, в числе которых – защита от перегрузки по току, недо- или перенапряжения и контроль блокировки ротора. Время запуска проекта существенно уменьшается благодаря наличию мощных и удобных инструментов MCEWizard и MCEDesigner, использование которых позволяет свести разработку к простой настройке ядра под тип конкретного двигателя.

Помимо функций управления двигателями, в новых поколениях ядра MCE заложена поддержка датчиков точного позиционирования ротора, алгоритмы коррекции коэффициента мощности, а также более высокоскоростные интерфейсы для связи с центральным процессором.

В состав семейства IMC100 входят микросхемы как с поддержкой функций корректора коэффициента мощности, так и без нее (таблица 2). Все представители серии IMC100 могут использоваться в приложениях, соответствующих требованиям функциональной безопасности IEC 60335 (Class B), что делает их идеальными для систем управления трехфазными двигателями с переменной частотой вращения ротора.

Таблица 2. Параметры микросхем семейства IMC100

| Наименование | Корпус | Приложение | Методы контроля ротора | Поддержка корректора коэффициента мощности | Интерфейсы |

|---|---|---|---|---|---|

| IMC101T-T038 | TSSOP-38 | Управление одним двигателем | Бездатчиковый; аналоговые/дискретные датчики Холла | Нет | UART, I 2 C, SPI |

| IMC101T-Q048 | VQFN-48 | ||||

| IMC101T-F048 | TQFP-48 | ||||

| IMC101T-F064 | LQFP-64 | ||||

| IMC102T-F048 | TQFP-48 | Управление одним двигателем и корректором коэффициента мощности | Повышающий, мостовой (totem pole) | ||

| IMC102T-F064 | LQFP-64 |

Оценить возможности микросхем семейства IMC100 можно с помощью отладочной платы EVAL-M3-102T (рисунок 14), входящей в состав комплекта MADK. С помощью 30-контактного разъема эту плату можно легко присоединить к силовой части драйвера трехфазного двигателя, а с помощью USB-разъема – к персональному компьютеру (рисунок 15). Плата разработана исключительно для ознакомления с продуктом. С ее помощью можно быстро оценить все возможности семейства, однако использовать ее в готовых приложениях ввиду отсутствия необходимых сертификатов безопасности компания Infineon не рекомендует.

Рис. 14. Отладочная плата EVAL-M3-102T

Рис. 15. Схема подключения платы EVAL-M3-102T

Основные характеристики платы EVAL-M3-102T:

- контроллер IMC102T-F064;

- готовое к использованию ядро MCE (Motion Control Engine) для управления синхронными электродвигателями (Permanent Magnet Synchronous Motor, PMSM) с переменной частотой вращения;

- векторный метод ШИМ-управления с синусоидальной формой напряжений;

- интегрированные функции защиты;

- контроль токов обмоток с помощью одного общего или индивидуальных для каждой фазы датчиков тока;

- отсутствие необходимости в датчиках положения ротора;

- поддержка корректоров коэффициента мощности повышающего и мостового типов;

- несколько типов интерфейсов: UART, I 2 C, SPI;

- поддержка большого количества типов двигателя;

- напряжение питания 3,3 В (по умолчанию) или 5 В;

- несколько вариантов регулировки частоты вращения: через интерфейсы UART, I 2 C, SPI, а также – с аналогового или ШИМ-сигнала;

- поддержка IEC 60335 (Class B);

- возможность масштабирования системы;

- встроенный отладчик, подключаемый к компьютеру через разъем Micro-USB с цифровым изолятором;

- поддержка режимов двухуровневой и трехуровневой модуляций;

- соответствие директиве RoHS;

- размеры 65х45 мм.

Помимо узлов, обеспечивающих управление двигателем и коррекцию коэффициента мощности, микросхема IMC102T-F064 содержит набор периферийных устройств для определения параметров движения, встроенную память, а также уникальную схему, позволяющую определить положение ротора с помощью единственного токового шунта, что позволяет значительно уменьшить количество аналоговых и цифровых узлов.

Инсталляционный пакет iMOTION™ Development Tool, содержащий программные инструменты MCEDesigner и MCEWizard, можно загрузить [запросить у Подколзина ссылку] с официального сайта компании Infineon, на котором находятся самые последние версии программных продуктов. Интегрированный на плату отладчик позволяет подключить компьютер через электрически изолированный интерфейс USB с прочностью изоляции до 1 кВ. Для связи с платой необходим драйвер SEGGER J-Link, который автоматически устанавливается при инсталляции MCEDesigner.

Заключение

Роботы станут неотъемлемой частью нашей жизни уже в самом ближайшем будущем. Освобождая человека от рутинной работы, они постепенно, но неуклонно внедряются во все сферы человеческой жизни.

Очевидно, что требования к точности движений роботов, а следовательно – и к техническим характеристикам приводов с каждым годом будут только увеличиваться. Вполне возможно, что в будущем придется отказаться от простых коллекторных двигателей, потому что, например, уровень создаваемого ими шума может оказаться слишком высоким. Возможно, алгоритмы управления бесщеточными двигателями будут стандартизированы, и возникнет необходимость их реализации на аппаратном уровне. В любом случае компания Infineon будет следить за развитием этой области и предлагать разработчикам высококачественные решения, позволяющие в сжатые сроки проектировать приводы роботов, отвечающие самым высоким стандартам.

Источник