Приводы усилия машин контактной сварки

К приводам усилия машин контактной сварки предъявляются требования стабильности усилия (±8—10%) и достаточно глубокого регулирования (отношения максимального и минимального усилий) 5:1 и более. В машинах используют различные конструкции приводов усилия (осадки» зажатия): пружинные, грузовые, рычажные, электромеханические, пневматические и гидравлические.

Пружинные и грузовые приводы обычно применяют в машинах малой мощности с усилием до 150 кгс. Недостатком пружинного привода является зависимость усилия от исходного расстояния между электродами. Рычажные и электромеханические приводы используют только в стыковых машинах для перемещения подвижной плиты и осадки с максимальным усилием 5000— 6000 кгс. Пневматические (до 8000 кгс) и гидравлические (10000 кгс и более) приводы применяют в машинах для различных способов сварки.

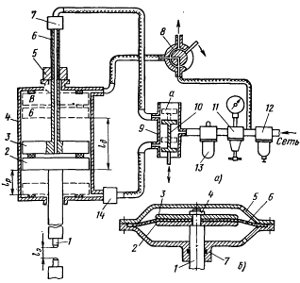

Наибольшее распространение получили пневматические приводы благодаря простоте конструкции и эксплуатации. Рассмотрим устройство и работу пневматического привода усилия с рабочим и дополнительным ходом. Привод представляет собой трехкамерный цилиндр 4 с двумя поршнями. Рабочий ход верхнего электрода и сжатие свариваемых деталей происходят при движении поршня 2 вниз. Поршень 3 предназначен для регулирования рабочего хода 1Р поршня 2 и для получения дополнительного хода /д электрода вверх, необходимого для его перехода через высокие части свариваемых деталей, а также зачистки и смены электродов. Изменяя с помощью гайки 5 на штоке 6 положение поршня 3, можно уменьшать рабочий ход /р поршня 2. Такая конструкция позволяет быстро переходить от небольшого расстояния между электродами /э=5-М0 мм к большому /э+/д=70-=-80 мм.

В исходном положении в верхней камере цилиндра находится воздух под сетевым давлением, который подается через трехходовой кран 8, а в нижней камере — воздух под давлением, заданным регулятором (редуктором) 11, в зависимости от требуемого усилия электродов. Усилие поршня 3, направленное вниз, всегда больше усилия поршня 2, направленного вверх, поэтому первый служит упором, определяющим верхнее положение поршня 2, Если повернуть кран 5 в направлении, показанном стрелкой, то воздух из верхней камеры будет выходить в атмосферу, и поршень 3 под действием усилия поршня 2 займет положение Вг а последний — положение Б. При этом произойдет дополнительный ход верхнего электрода. При обратном повороте крана S поршни 3 и 2 примут положение, показанное на рисунке.

Опускание электрода и сжатие деталей происходят при включении пневмоклапана 9, золотник 10 которого займет положение а и воздух от редуктора И будет поступать по полому штоку 6 в среднюю камеру цилиндра. В это время воздух из нижней камеры через дросселирующий клапан 14 и пневмоклапан 9 будет выходить в атмосферу и после упора верхнего электрода в свариваемые детали начнется их сжатие заданным усилием FD. Величина F9 зависит от давления воздуха, которое регулируют редуктором // по манометру.

При подъеме электрода пневмоклапан переключает подачу воздуха из средней камеры в нижнюю; из средней камеры через клапан 9 воздух отводится в атмосферу.

Чтобы исключить удар верхнего электрода о свариваемые детали из-за быстрого нарастания усилия или удар поршня 2 в поршень 3 три ходе вверх, применяют дросселирующие клапаны 7 и 14. Конструкцией дросселирующего клапана предусмотрен свободный проходвоздуха в одном направлении и затруднение прохода его в обратном направлении. Например, при подъеме поршня 2 клапан И свободно пропускает воздух, а клапан 7 замедляет его выход; при опускании поршня 2, наоборот, клапан 7 легко пропускает воздух, а клапан 14 тормозит его выход. На входе воздуха от сети установлен фильтр-влагоотделитель 12, предназначенный для отделения от сжатого воздуха воды, масла и твердых частиц. Последние удаляются при повороте спускного крана на дне влагоотделителя. Для смазки резиновых уплотнений — манжет поршней в сжатый воздух, поступающий в камеры привода, с помощью масла а опылителя (лубрикатора) 13 периодически подаются капли масла.

Наряду с поршневыми пневмоприводами в машинах применяют диафрагменные приводы усилия (рис. 19, б). Рабочий ход (и усилие) происходит при подаче редуцированного воздуха в верхнюю полость диафрагменной камеры. Резиновая диафрагма 6 зажата по периферии между корпусом 7 и крышкой 5, а в центральной части — тарелками 2 и 3 с помощью гайки 4. Под действием давления воздуха диафрагма деформируется и шток /, связанный с верхним электродом, перемещается вниз. При подаче воздуха в нижнюю полость электрод поднимается.

Преимуществом диафрагменного привода является простота конструкции, отсутствие смазки пневмокамеры (кроме штока) и малые силы трения (только из-за резиновых уплотнений штока); недостатком — небольшой рабочий ход (до 20 мм) и невозможность дополнительного хода. При использовании диафрагменного пневмопривода дополнительный ход осуществляют с помощью гайки и винта, вращаемого электродвигателем. Для получения больших усилий или ступенчатого цикла изменения усилия камеры с диафрагмами соединяют в блока с общим штоком (2—3 диафрагмы). Усилие, развиваемое таким приводом, равно сумме усилий, создаваемых каждой пневмокамерой.

Гидравлические приводы усилия обычно применяют в тех случаях, когда для создания требуемых усилий необходим пневматический привод очень больших размеров, например, в специальных многоэлектродных машинах, где расстояние между точками небольшое, или в подвесных машинах-клещах, где для удобства работы необходим привод малых размеров и массы. Для создания больших усилий (более 6000 кгс) и удобства регулирования скорости перемещения подвижной плиты по определенному закону в стыковых машинах для сварки оплавлением также используют гидравлические приводы. По конструкции гидравлический привод не имеет принципиальных отличий от пневматического привода, с той лишь разницей, что вместо воздуха для создания давления используется жидкость (масло, реже вода). Благодаря высокому давлению жидкости (50—80 кгс/см2) диаметр цилиндра гидравлического привода в среднем в 3—3,5 раза меньше, чем пневматического привода с одинаковым усилием.

В сварочных машинах используют два основных варианта питания привода: от насосной станции и от пневмогидравлического преобразователя. Первый способ применяют в тех случаях, когда требуется большой расход масла, например в приводах с ‘большим ходом поршня или при наличии нескольких приводов.

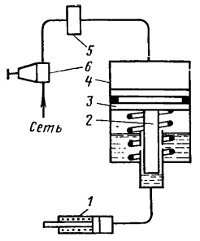

Привод с пневмогидропреобразователем, обычно используемый в клешах, работает следующим образом (рис. 20), Воздух от сети через редуктор 6 и электропневматический клапан 5 поступает в верхнюю полость пневмогидропреобразователя 4. Усилие, создаваемое воздухом от поршня 3, передается штоку 2, который сжимает масло, обеспечивая высокое давление (50— 80 кгс/см2). Давление масла больше давления воздуха во столько раз, во сколько площадь поршня 3 больше площади штока 2. Масло по трубопроводу поступает в гидроцилиндр / и перемещает поршень и шток, связанный с электродом. Для обратного хода электрода отключается электропневматический клапан 5, воздух из верхней полости выходит в атмосферу, а поршни пневмогидропреобразователя и гидроцилиндр а под действием пружин возвращаются в исходное положение и усилие снимается. Усилие гидроцилиндра / изменяют с помощью редуктора 6.

Наряду с рассмотренными пневматическим и гидравлическим приводами, в стыковых машинах применяют электромеханический привод перемещения и осадки. Это устройство может автоматически выполнять подогрев, оплавление и осадку или работать в полуавтоматическом цикле, при котором подогрев выполняют вручную рычажным приводом, а оплавление и осадка производятся автоматически. Заданная программа перемещения подвижной плиты машины осуществляется с помощью кулачка специального профиля. Скорость перемещения плиты изменяют путем регулировки скорости вращения кулачка с помощью электродвигателя, постоянного тока или бесступенчатого вариатора. Преимуществом электромеханического привода является простота и надежность конструкции, недостатком — невысокие скорости осадки (до 25 мм/с).

Приводы зажатия предназначены для закрепления свариваемых деталей в губках стыковой машины, Б машинах малой мощности используют рычажные, эксцентриковые или винтовые зажимы с ручным приводом. Машины средней и большой мощности и высокой производительности оснащают быстродействующими зажимами с пневматическим, гидравлическим или электромеханическим приводом.

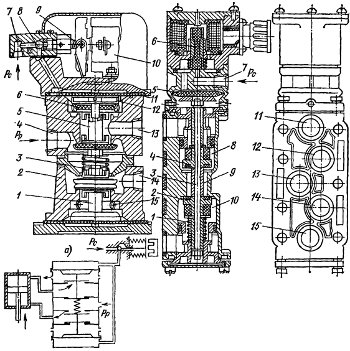

Для управления работой пневматических приводов усилия используют электропневматические клапаны — для подачи (переключения) воздуха в различные поло¬сти пневмоцилипдра, регуляторы давления (редукторы) — для установки необходимого рабочего давления воздуха, дроссели— для регулирования скорости подачи и выпуска воздуха, В машинах контактной сварки чаще применяют электропневматические клапаны типа КПЭМ, КЭП-15 и КПЭ-4. Клапаны представляют собой двухпозиционные воздухораспределители с электропневматическим управлением.

Клапан КПЭМ состоит из корпуса 2, имеющего четыре гнезда с седлами для тарельчатых клапанов 6 с резиновым уплотнением, собранных на двух штоках 1 и 5. Распорная пружина 3 прижимает тарельчатые клапаны к соответствующим седлам, а штоки — опорные чашки 12 к мембранам 1L В корпусе 2 имеются три отверстия 4Г 13 и 14 для подвода и отвода сжатого воздуха и щели /5 для выброса воздуха в атмосферу. На корпусе укреплены тяговый электромагнит 10 и шариковый клапан, состоящий из колодки 7 с шариком 5 и штоком 9, соединенным с якорем электромагнита. Колодка имеет отверстия для подключения сетевого воздуха давлением рс и для выхода воздуха в атмосферу.

При обесточенном электромагните 10 шарик 8 под действием пружин через шток 9 перекрывает доступ воздуха из сети в диафрагменные камеры (камеры при этом «сообщаются с атмосферой); под давлением пружин и редуцированного воздуха (давлением рр), подводимого к входному отверстию 4, нижний тарельчатый клапан открывается и пропускает воздух в отверстие 14Я Верхний тарельчатый клапан отсекает отверстие 13 от входного отверстая 4 (отверстие 13 соединено с атмосферой). Выходные отверстия /3 и 14 клапана соединяют соответственно со средней и нижней камерами пневмоцилиндра привода.

При включении электромагнита якорь притягивается и шток 9 освобождает шарик. Под давлением воздуха рс шарик 8 отбрасывается от входного отверстия, соединяющего внутреннюю полость шарикового клапана с атмосферой. Воздух под давлением рс попадает в диафрагменные камеры, резиновые мембраны 11 прогибаются и передвигают тарельчатые клапаны навстречу друг Другу. Открывая и закрывая соответствующие седла, клапаны направляют воздух под давлением рр к отверстию 13, а отверстие 14 соединяют с атмосферой. В результате редуцированный воздух подается в среднюю камеру тжевмоцилиндра, а из нижней камеры — выпускается и происходит рабочий ход поршня привода. При выключении электромагнита пружина возвращает тарельчатые клапаны в исходное положение. Катушка электромагнита клапана КПЭМ питается переменным током напряжением 36 В.

Клапан КЭП-15 (рис. 21, в) в отличие от КПЭМ имеет электромагнит постоянного тока (напряженке 24 В), благодаря чему повышается стабильность его работы и быстродействие. Редуцированный воздух подводится к полости 9 через отверстие /3. При обесточенной катушке электромагнита шток 3 с закрепленными на нем резиновыми клапанами 2 и 4 под действием пружины / занимает крайнее верхнее положение. Из полости 9 воздух поступает через полость 8 в отверстие 12, а отверстие 14 через полость 10 и отверстие 15 сообщается с атмосферой. При включении электромагнита якорь 6 втягивается и воздух под давлением сети рс поступает через отверстие 7 в полость над мембраной 5, Последняя прогибается и смещает шток 3 в крайнее нижнее положение. При этом редуцированный воздух из полости 9 поступает в полость 10 ив отверстие 14, а отверстие 12 сообщается с атмосферой через отверстие 1L Отверстия 12 и 14 соответственно соединены с нижней и средней камерами пневмоцилиндра привода усилия. Клапан КЭП-15 допускает установку глушителей шума при выходе воздуха из отверстий 11 и 15, Конструкция и принцип работы электропневматических клапанов КЭП-15 и КПЭ-4 аналогичны.

В качестве воздушных редукторов и дросселей в схемах управления пневматическими приводами усилия используют стандартную пневмоаппаратуру.

Для управления гидравлическими приводами в машинах контактной сварки применяют аппаратуру, аналогичную по назначению аппаратуре, используемой в пневмосхемах. Для регулирования и поддержания стабильного давления масла используют редукционные клапаны, например, типа Г57-1, Для переключения подачи и выпуска масла применяют реверсивные распределители с электрическим, электрогидравлическим и гидравлическим дистанционным управлением. Иногда для этой же цели используют распределители с ручным управлением или управлением от кулачка.

Источник

Стыковые аппараты WIDOS с гидравлическим приводом

WIDOS — первопроходец отрасли стыковой сварки, изготавливает высококачественные сварочные машины и оборудование для обработки полимеров c 1946 года.

Мы являемся прямым официальным представителем фирмы WIDOS в сфере продаж, гарантийного и постгарантийного обслуживания техники в России.

Техника WIDOS поставляется на наш склад в Екатеринбурге напрямую из Германии!

Подбор техники

Для получения помощи в выборе сварочного оборудования WIDOS, скачайте и вышлите нам заполненный опросный лист.

0.1 Мб

Классические стыковые машины для сварки полимерных труб и фитингов в полевых условиях

- WIDOS 4400

для сварки Ø50-160 мм - WIDOS 5100

для сварки Ø200-450 мм - WIDOS 4600

для сварки Ø63-250 мм - WIDOS 5500

для сварки Ø200-500 мм - WIDOS 4900

для сварки Ø90-315 мм - WIDOS 6100

для сварки Ø315-630 мм

Стыковые машины для сварки полимерных труб и фитингов больших диаметров в полевых условиях

- WIDOS 8000

для сварки Ø450-800 мм - WIDOS 16000

для сварки Ø1000-1600 мм - WIDOS 10000

для сварки Ø500-1000 мм - WIDOS 20000

для сварки Ø1400-2000 мм - WIDOS 12000

для сварки Ø710-1200 мм - WIDOS 24000

для сваркии Ø1600-2400 мм

Стыковые машины для сварки толстостенных труб

Двухколечные компактные версии

Стыковые машины для сварки полимерных труб в траншее

- WIDOS HRG 6

для сварки Ø315-630 мм - WIDOS HRG 14

для сварки Ø1200-1400 мм - WIDOS HRG 8

для сварки Ø500-800 мм - WIDOS HRG 16

для сварки Ø1400-1600 мм - WIDOS HRG 10

для сварки Ø630-1000 мм - WIDOS HRG 18

для сваркии Ø1600-1800 мм - WIDOS HRG 12

для сваркии Ø710-1200 мм

Источник