- Ремонт и обслуживание фронтальных погрузчиков L-34 «Stalowa Wola» и Амкодор своими руками

- Литература для ремонта погрузчиков Амкодор своими руками

- Устройство тормозной системы фронтального погрузчика Амкодор-342 (ТО-28)

- Пневмосистема

- Рабочая тормозная система

- Стояночная тормозная система

- Резервная тормозная система

- Механическая система растормаживания

- Система сигнализации и контроля

- Регулятор давления

- Двухконтурный защитный клапан

- Воздушные баллоны

- Кран тормозной двухсекционный

- Кран тормозной обратного действия с ручным управлением

- Тормозная камера типа 20/20 с пружинным энергоаккумулятором

- Камера тормозная типа 24 без энергоаккумулятора

- Ремонт и обслуживание фронтальных погрузчиков L-34 «Stalowa Wola» и Амкодор своими руками

- Литература для ремонта погрузчиков Амкодор своими руками

- Устройство и рабочие параметры гидросистем приводов фронтального погрузчика Амкодор-342 (ТО-28)

- Гидросистема приводов

- Как прокачать тормоза на амкадор 342в?

- Похожие посты

- Амкадор 342в. Перестали работать тормоза

- Подскажите размеры ремней амкодор 342 в

- Амкодор. При нажатии на тормоза быстро сбрасывает давление (система гидравлическая) и плохо тормозит

- Амкадор 342в. Стук в районе клапанов

- Как снять двигатель на амкодоре 342в?

- Амкодор 342в, пропали передачи. В чем проблема?

- Тормоза дёргаются и трещат очень сильно, что сделать?

- Амкодор 332с4 Проблема с тормозами. Стою под гору, держу на тормозах буквально 5 секунд, начинает катиться. Дам газу, снова появляются.

- Амкодор 342В. Вперед на 2 передаче кое-как едет,а назад хорошо бежит.

- Амкодор 342В, лопата и стрела реагирует на плавное нажатие джойстика и с запозданием на 2-3 сек. + с рывок

- Фронтальный погрузчик Амкодор 342в — многофункциональный агрегат белорусского производства

- Область использования погрузчика Амкодор 342в

- Особенности модели

- Конструкция

- ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АМКОДОР 342C4

- Технические характеристики

- Гидросистема тормозов 342В.10.00.000-02 — Амкодор-352:

- Перечень комплектующих от Гидросистема тормозов 342В.10.00.000-02 на Амкодор-352

- Амкодор 342в-01

Ремонт и обслуживание фронтальных погрузчиков L-34 «Stalowa Wola» и Амкодор своими руками

Литература для ремонта погрузчиков Амкодор своими руками

Устройство тормозной системы фронтального погрузчика Амкодор-342 (ТО-28)

Пневмосистема

На погрузчиках Амкодор 342В пневмосистема отсутствует.

Пневмосистема предназначена для привода тормозов и для накачивания шин.

Привод состоит из питающей части и двух независимых контуров. Принципиальная схема представлена на рис. 5.20.

Питающая часть включает в себя компрессор 10 и регулятор давления 7. К контурам воздух попадает через двухконтурный защитный клапан 6.

Рабочая тормозная система

Рабочая тормозная система позволят контролировать движение погрузчика, обеспечивает эффективную остановку его независимо от условий движения (скорости, нагрузки, профиля дороги). Она состоит из двух контуров.

I контур — привод тормозов переднего моста. Включает в себя воздушный баллон 9, верхнюю секцию тормозного крана 4, передние тормозные камеры с пружинными энергоаккумуляторами 1.

II контур — привод тормозов заднего моста. Включает в себя воздушный баллон 9, нижнюю секцию тормозного крана 4, задние тормозные камеры 5.

III контур — привод резервной и стояночной тормозных систем, включает в себя ручной тормозной кран 3 и пружинный энергоаккумулятор передних камер 1.

Стояночная тормозная система

Стояночная тормозная система обеспечивает неподвижность погрузчика при неработающей рабочей системе и включает в себя ручной тормозной кран 3 и пружинный энергоаккумулятор передних тормозных камер 1 (рис. 5.20).

При движении погрузчика силовые пружины сжаты давлением воздуха. При уменьшении давления воздуха в цилиндрах энергоаккумуляторов пружины приводят в действие колесные тормозные механизмы.

Резервная тормозная система

Резервная тормозная система включается автоматически в работу в случае нарушений в рабочей тормозной системе, обеспечивая принудительную остановку погрузчика. В случае аварийного падения давления в стояночной тормозной системе срабатывают пружины энергоаккумуляторов, и погрузчик останавливается

Механическая система растормаживания

Встроена в цилиндры энергоаккумуляторов и приводиться в действие вручную ключом ТО-18Д.95.00.001 (БРУ 20). Ключ находиться в кабине в инструментальном ящике.

Система сигнализации и контроля

Работа системы сигнализации и контроля обеспечивается датчиками и приборами пневмоситемы.

Датчики давления воздуха показывают давление воздуха в контурах; при недостаточном давлении в воздушных баллонах на щитке приборов загорается лампочка и одновременно включается звуковая сигнализация — зуммер.

При торможении датчики включают задние фонари. Для диагностирования пневмосистемы во всех тормозных контурах имеются клапаны контрольного вывода. Кроме этого клапаны являются местом подсоединения шланга для накачивания шин.

Регулятор давления

Предназначен для поддерживания рабочего давления сжатого воздуха в пределах 0,7-0,8 МПа и предохранения системы от перегрузки избыточным давлением. При достижении верхнего предела давления сжатый воздух через дроссельное отверстие выходит в атмосферу.

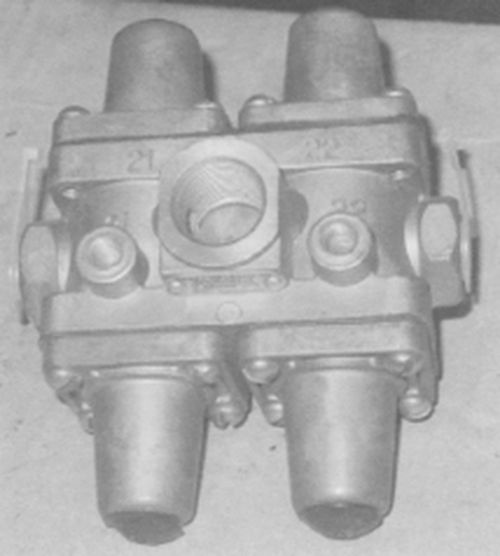

Двухконтурный защитный клапан

Предназначен для разделения контуров пневмопривода и автоматического отключения поврежденного контура с целью сохранения и поддержания заданного давления 0,52-0,55 МПа в неповрежденном контуре.

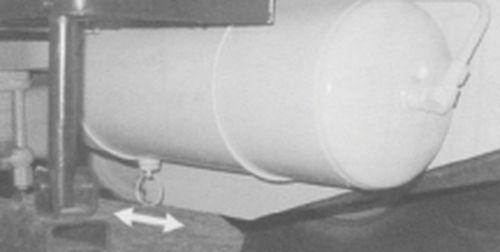

Воздушные баллоны

Предназначены для накопления сжатого воздуха и питания контуров системы. Слив конденсата и выпуск воздуха из воздушных баллонов осуществляется через клапаны слива. Кран открывается при легком нажатии на шток или отведении его в любую сторону.

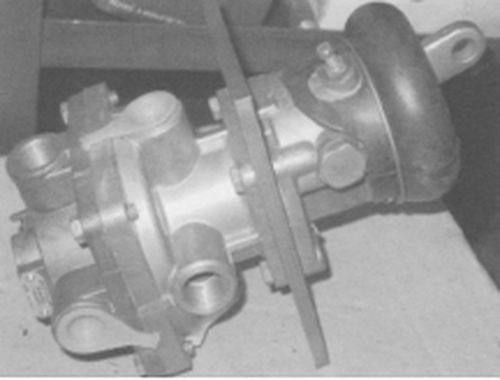

Кран тормозной двухсекционный

Предназначен для управления рабочей тормозной системой.

При отказе в работе одной из секций оставшаяся сохраняет свою работоспособность

Кран тормозной обратного действия с ручным управлением

Предназначен для управления пружинными энергоаккумуляторами привода стояночной и резервной тормозных систем.

При движении погрузчика рукоятка крана находиться в крайнем переднем положении. Если рукоятку отпустить, то она из любого промежуточного положения автоматически возвращается в крайнее положение. Только в крайнем заднем положении рукоятка фиксируется, и воздух полностью выходит из камер.

Тормозная камера типа 20/20 с пружинным энергоаккумулятором

Камера предназначена для приведения в действие тормозных механизмов колес переднего моста.

В случае нарушения герметичности воздух из полоти под мембраной 6 уйдет в атмосферу и произойдет автоматическое затормаживание погрузчика пружинными энергоаккумуляторами.

Для механического растормаживания тормозной рамы необходимо повернуть гайку (указана стрелкой на рис. 5.21), вставить ключ ТО-18Д.95.00.001 (БРУ 20) до упора в фиксирующую втулку и легким постукиванием переместить ее.

Возможна установка тормозных камер типа 24/24

ВНИМАНИЕ: Пружина энергоаккумулятора камеры типа 20/20 так и камеры типа 24/24 находится в предварительно сжатом состоянии. Запрещается во избежание несчастных случаев разборка пружинного энергоаккумулятора вне условий специализированной мастерской.

Камера тормозная типа 24 без энергоаккумулятора

Предназначена для приведения в действие тормозных механизмов задних колес.

Гидросистема тормозов

В контур рабочих и стояночных тормозов масло под давлением нагнетает насос типа НШ6-3Е. Из насоса масло подается через предохранительный блок с фильтром поддерживающем давление рабочей жидкости в пневмогидроаккумуляторы, а затем по шлангам к отдельным потребителям.

Источник

Ремонт и обслуживание фронтальных погрузчиков L-34 «Stalowa Wola» и Амкодор своими руками

Литература для ремонта погрузчиков Амкодор своими руками

Устройство и рабочие параметры гидросистем приводов фронтального погрузчика Амкодор-342 (ТО-28)

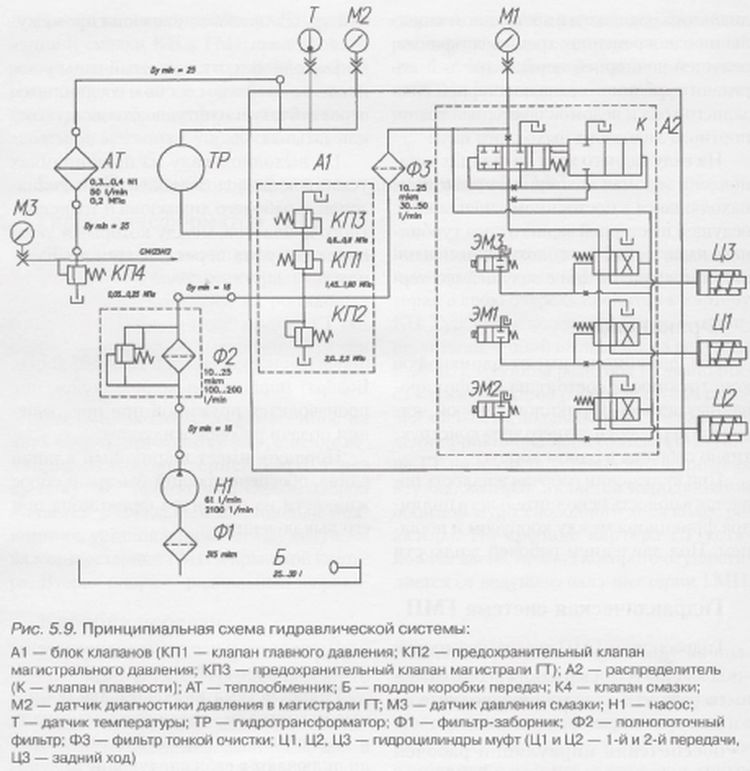

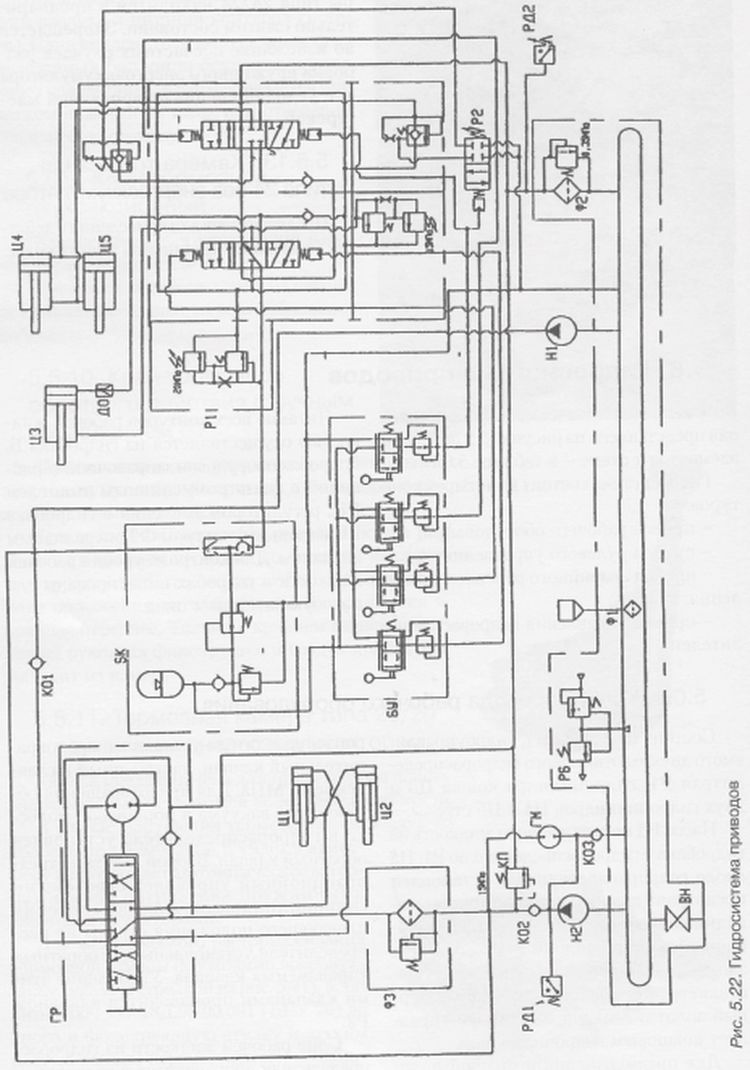

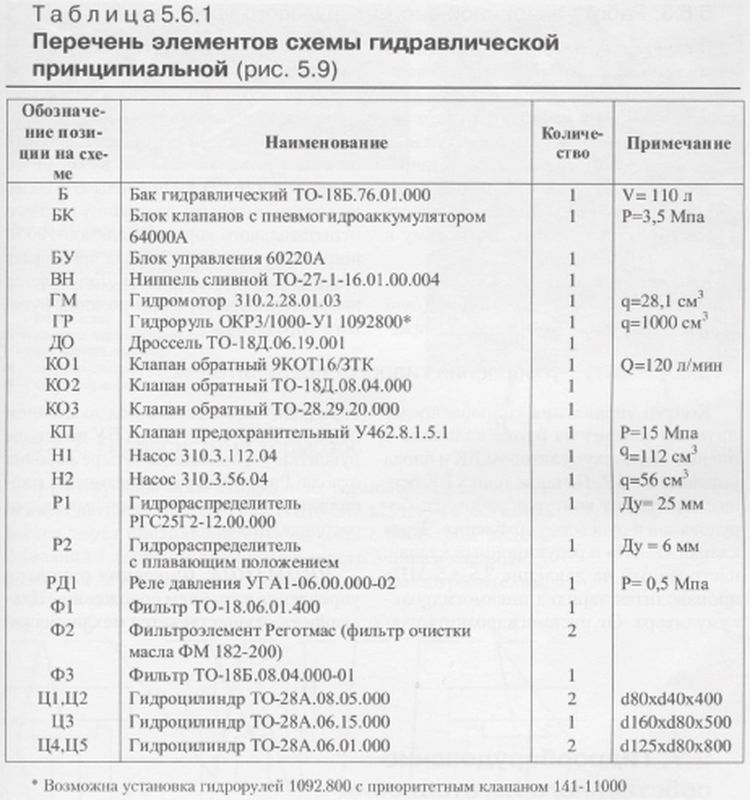

Гидросистема приводов

Схема гидравлическая принципиальная представлена на рисунке 5.9 перечень элементов к схеме — в таблице 5.6.1.

Гидросистема состоит из четырех контуров:

» привод рабочего оборудования

» привод рулевого управления

» привод аварийного рулевого управления

» привод управления гидрораспределителем

Питание всех контуров рабочей жидкостью осуществляется из гидробака Б. Гидробак оборудован заправочной горловиной с фильтром, сливным ниппелем ВН, регулятором давления в гидробаке РБ, сливным фильтром Ф2 с переливным клапаном. Для контроля уровня рабочей жидкости в гидробак вмонтирован два маслоуказательных окна

Состоит из насоса Н2, приоритетного клапана, обратных клапанов КО1-КО3, аварийного насоса ГМ, фильтра Ф3, рулевых гидроцилиндров Ц1 и Ц2 и реле давления РД1.

Насос Н2 подает рабочую жидкость из гидробака через обратный клапан КО2 и фильтр Ф3 к гидрорулю ГР и одновременно через обратный клапан КО1 к гидрораспределителю Р1 рабочего оборудования. При вращении рулевого колеса приоритет в распределении потока рабочей жидкости отдается гидрорулю.

На насосе Н2 смонтирован обратный клапан КО2 и предохранительный клапан КП, настроенный на давление 15 МПа.

При вращении рулевого колеса гидроруль подает рабочую жидкость в соответствующие полости гидроцилиндров Ц1 и Ц2, которые осуществляют поворот шарнирно-сочлененных передней и задней рам.

Работа аварийной системы рулевого управления

В случае выхода из строя насоса Н2 или буксировки погрузчика с неработающем дизелем замыкаются контакты реле давления РДЗ и в кабине на пульте управления загорается сигнальная лампа. При этом аварийный насос ГМ, установленный на коробке переда, подает через обратный клапан КО3 рабочую жидкость из бака и подает ее в гидросистему к фильтру Ф3.

Аварийная система рулевого управления работает только при движении (буксировке) погрузчика вперед. При движении (буксировке) назад и на месте она не работает. Эффективность аварийной системы рулевого управления в эксплуатации можно испытать следующим образом: при движении погрузчика с заглушенным дизелем или на буксире со скоростью (16+-2) км/ч следы его колес не должны выходить за границу прямого испытательного коридора длиной 100 м, ширина которого в 1,25 раза превышает ширину машины по шинам. Допускается корректировать курс при помощи рулевого управления.

Контур управления гидрораспределителем состоит из блока клапанов с пневмогидроаккумулятором БК и блока управления БУ. Питание блока БК осуществляется от контуров рабочего оборудования и управления. Через клапан «ИЛИ» и редукционный клапан, настроенный на давление 3,5-4,5 МПа производится зарядка пмневмогидроаккумулятора. От пневмогидроаккумулятора рабочая жидкость под давлением подается к блоку БУ. Блок БУ имеет две рукоятки управления и четыре рабочих отвода. Рабочие отводы соединены с каналами управления золотниками и гидрораспределителя Р1.

ВНИМАНИЕ: Фиксация рукоятки управления в крайнем положении «Плавающее» осуществляется механически!

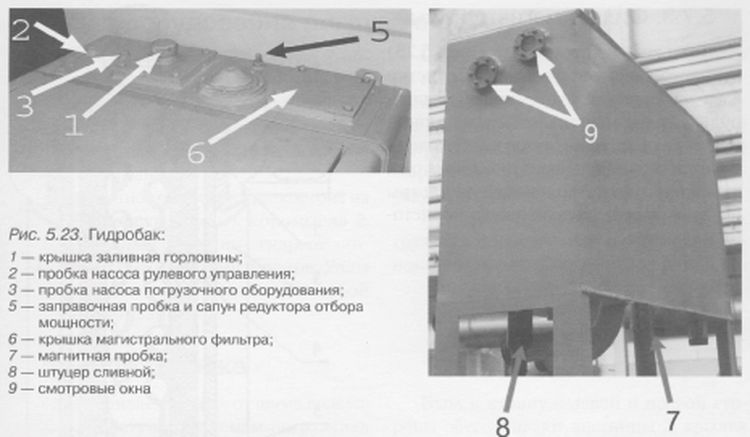

Гидробак

Бак (рис. 5.23) расположен между кабиной и облицовкой двигателя. В своей верхней части бак имеет заливную горловину с крышкой 1 для заправки бака маслом. Для очистки его внутренних поверхностей крышку горловины снимают.

Для контроля уровня масла служат два смотровых отверстия 9, обозначающих минимальный и максимальный уровни. Отверстия расположены на левой стенке. Для слива масла из бака служит штуцер 8. Магнитная пробка 7 обеспечивает задержание металлических фракций. При замене насосов для предотвращения слива из бака всего масла необходимо отвернуть крышку 1, а затем вывернуть пробки 2 и 3 (в зависимости от того, меняют насос рулевого управления или погрузочного оборудования). Масло из бака выльется частично (не более 10 л.).

>Фильтр магистральный Фильтр магистральный (рис. 5.25) высокого давления служит для очистки рабочей жидкости, поступающей в гидроруль. Он устанавливается в напорной магистрали, идущей от насоса к входной полости руля. Роль фильтроэлементов 4 выполняют фильтроэлементы (фильтры очистки масла) из волокнисто-пористого пропилена.

Источник

Как прокачать тормоза на амкадор 342в?

Всем привет! Подскажите пожалуйста как прокачать тормоза на амкадор 342в. А то пока пару раз на тормоз не нажмёшь он не останавливается

КОММЕНТАРИЕВ (29)

Похожие посты

Амкадор 342в. Перестали работать тормоза

Оба контура, стрелки на нулях, аварийные лампы горят, педали провалились

Подскажите размеры ремней амкодор 342 в

Мужики подскажите размеры ремней амкодор 342 в

Амкодор. При нажатии на тормоза быстро сбрасывает давление (система гидравлическая) и плохо тормозит

Клапан на тормоза часто срабатывает. Что может быть. Куда копать.

Амкадор 342в. Стук в районе клапанов

Как снять двигатель на амкодоре 342в?

Амкодор 342в, пропали передачи. В чем проблема?

Пропали передача первая пониженная в перед и первая повышенная в перед.амкадор 342в

Тормоза дёргаются и трещат очень сильно, что сделать?

Стоят новые тормозные кольца.

Амкодор 332с4 Проблема с тормозами. Стою под гору, держу на тормозах буквально 5 секунд, начинает катиться. Дам газу, снова появляются.

Амкодор 332с4 Проблема с тормозами . Стою под гору, держу на тормозах буквально 5 секунд, начинает катиться. Дам газу , снова появляются. Три крана уже поменял тормозные, все ровно это проблема. Бывает такое ещё, заведу погрузчик — нет тормозов. Заглушка, заведу — появляются.

Амкодор 342В. Вперед на 2 передаче кое-как едет,а назад хорошо бежит.

Здорова пацаны. Блин, снова капризничает Амкодор (342В). Вперед на 2 передаче кое как едет,а назад хорошо бежит. Что может быть?

Амкодор 342В, лопата и стрела реагирует на плавное нажатие джойстика и с запозданием на 2-3 сек. + с рывок

Доброго времени суток мужики! Достался мне АМК 342В после наездников вахтовым методом ) вообщем вопрос такой, лопата и стрела реагирует на плавное нажатие джойстика с запозданием на 2-3 сек. и с рывком. С чего посоветуете начать? Масло в гидробаке имеется (верхнее окошко).

Источник

Фронтальный погрузчик Амкодор 342в — многофункциональный агрегат белорусского производства

Погрузчики Амкодор 342в – это одноковшовые машины фронтального типа на колесном ходу. Выпускает их белорусский холдинг «Амкодор» — предприятие, являющееся одним из популярных производителей спецтехники. Оно создано в 1991 году на основе , входящего в советские времена в структуру Минстройдормаш. Еще тогда белорусская техника привлекала потребителей простотой и надежностью конструкции. Сейчас минские погрузчики по-прежнему весьма востребованы.

Область использования погрузчика Амкодор 342в

Спецтехника на колесном ходу является наиболее универсальной и маневренной, поэтому погрузчик Амкодор 342в находит применение во многих сферах. Он может работать как на улице, так и внутри склада или ангара. Подобные машины часто используют дорожники, строители, коммунальщики. Не лишними они являются и в карьерах, и на предприятиях нефтегазовой отрасли. Зачастую их используют в качестве буксира вместо трактора.

Основным рабочим органом погрузчика является ковш шириной 2,55 м и объемом 2,3 кубометра. Он позволяет загружать всевозможные стройматериалы и сыпучие вещества (весом до 4 т) в кузов грузового автомобиля, а также выгружать их и перевозить на некоторое расстояние.

Также фронтальный погрузчик амкадор дает возможность выполнять землеройные работы (при условии достаточно рыхлого грунта). Ковш при необходимости можно снимать и заменять (в частности, существуют съемные ковши объемом от 1,9 до 4,2 кубометра).

Выпускаются и другие сменные рабочие органы, увеличивающие функциональность агрегата:

- Поменяв ковш на грузовые вилы, получаем хорошего помощника в сельском хозяйстве или на складе.

- Прицепив отвал для снега, используем погрузчик для очистки заснеженных дорог и территории от наледи и сугробов.

- Закрепив бульдозерный отвал, с успехом пользуемся машиной для землеройных работ.

- Безблочной крановой стрелой можно поднимать грузы на определенную высоту.

- Еще несколько удобных приспособлений: стогометатель, захваты лаповый (применяется для погрузки сена и силоса) и челюстной (для подъема и захвата бревен и прочих длинномеров).

Особенности модели

Мощный двигатель и широкие шины делают ход погрузчика плавным, а проходимость – повышенной (даже там, где поверхность почвы ухабистая или вязкая). Благодаря конструкции рамы шарнирно-сочлененного типа машина получилась маневренной и быстрой. При этом тормозит она мгновенно – этому способствует отличная барабанная система торможения.

Фото фронтального погрузчика Амкадор 342в

Позаботился производитель и о машинисте. Внутри кабины оборудована система отопления для работы в холодную погоду. А на случай жары имеется вентилятор. Предусмотрена защита места работы оператора от таких опасных случайностей, как падение посторонних предметов или опрокидывание. Так что работать на такой машине комфортно и безопасно.

Конструкция

Компактный и мощный погрузчик оснащен рычажной системой размещения оборудования Z–образного типа, что обеспечивает отличную функциональность во время землеройных и карьерных работ. Высота подъема ковша – более трех метров, а вылет его кромки – около метра. Шестиметровый радиус поворота – отличный показатель. Впечатляет и двенадцатитонное вырывное усилие.

Рама, управляющая рулем, двигается с помощью гидравлического привода и обратной гидравлической связи. Гидравлика – двухнасосная, с двухзолотниковым гидрораспределителем. У погрузочного оборудования имеется один гидравлический цилиндр, управляющий поворотом ковша. После того, как будет произведена разгрузка, кинематика рабочих механизмов опускает ковш вниз.

Дизельный двигатель обладает мощностью в 155 лошадиных сил. Расход топлива у погрузчика достаточно экономный – это дает гидромеханическая объемная трансмиссия.

Гидробак вмещает 110 л горючего, топливный бак – 215 л. Формула по определению расхода топлива выглядит так:

P=0,7хRхN (единицы измерения — кг/час).

Здесь R (измеряется в гкВт/час) – показатель удельного расхода топлива, N (измеряется в лошадиных силах) – мощность двигателя.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АМКОДОР 342C4

| Грузоподъемность, кг | 3800 |

| Номер основного ковша | 342С.51.00.000 (зубья приварные)342С.51.00.000-01 (зубья на болтах) |

| Вместимость основного ковша, м³ | 2.3 |

| Ширина режущей кромки ковша, мм | 2500 |

| Ширина по колесам, мм | 2450 |

| Высота разгрузки, мм | 3030 |

| Вылет кромки ковша, мм | 1250 |

| Радиус поворота, мм | 6200 |

| Вырывное усилие, кг | 11500 |

| Статическая опрокидывающая нагрузка, в сложенном (±40°) положении, кг | 7600 |

| Масса эксплуатационная, кг | 11800 |

| Масса на передний мост, кг | 5250 |

| Масса на задний мост, кг | 6550 |

| Дизель | Д-260.1 |

| Мощность номинальная, кВт (л.с.) | 109 (148) при 2100 об/мин |

| Трансмиссия | Гидромеханическая |

| Скорость передвижения, вперед/назад, км/ч: | |

| 1-я | 6.7/6.9 |

| 2-я | 12.2/22.3 |

| 3-я | 22.6/— |

| 4-я | 36.0/— |

| Угол качания заднего моста, град | ±12 |

| Дифференциал | Повышенного трения |

| Рабочая тормозная система | Многодисковые тормозные механизмы в «масле» в ступицах колес, с раздельным гидравлическим приводом по мостам |

| Стояночная и аварийная тормозная система | Однодисковый сухой тормозной механизм, с пружинным сжатием и гидравлическим растормаживанием |

| Рулевое управление | Шарнирно-сочлененная рама, с гидравлическим приводом и гидравлической обратной связью, аварийным насосом с приводом от ведущий колес |

| Шины | 20.5-25 (НС16) или 21.3-24 (НС16) |

| Тип гидросистемы | Двухнасосная с приоритетным клапаном для рулевого управления |

| Тип гидрораспределителя | 4-секционный с прямым гидравлическим управлением |

| Время гидравлического цикла, с: | |

| подъем | 5.6 |

| разгрузка | 1.2 |

| опускание | 3.3 |

| Заправочные емкости, л: | |

| топливный бак | 215 |

| гидробак | 110 |

| Габаритные размеры в транспортном положении, мм: | |

| длина (по ножу ковша) | 7600 |

| ширина | 2500 |

| высота (по проблесковому маяку) | 3710 |

| высота (по крыше кабины) | 3500 |

В базовом исполнении машины без быстросменных рабочих органов, все органы заказываются дополнительно.

Технические характеристики

Технические характеристики модели Амкодор 342в представлены в таблице:

| Наименование | Значение | Ед. измерения |

| Грузоподъемность | 4 | т |

| Вместимость ковша (основного) | 2,3 | м3 |

| Ширина острой кромки | 2,5 | м |

| Вылет ковшовой кромки | 1,1 | м |

| Разгрузочная высота | 3,1 | м |

| Величина радиуса поворота | 6,0 | м |

| Нагрузка опрокидывания | 80 | кН |

| Усилие выравнимания | 120 | кН |

| Вес (эксплуатационный) | 11,5 | т |

| Тип двигателя | дизельный, Д-260.1 | |

| Мощность двигателя | 114 | кВт |

| Скорость (максимум) | 37 | км/ч |

| Длина (по острию ковша) | 7,5 | м |

| Ширина | 2,5 | м |

| Высота (по размеру кабины) | 3,45 | м |

| Продолжительность подъема | 5,6 | с |

| Продолжительность разгрузки | 1,2 | с |

| Продолжительность опускания | 3,3 | с |

Гидросистема тормозов 342В.10.00.000-02 — Амкодор-352:

1 2 3 4 5 6 7 8 9 10 11 12 13 13 14 15 16 17 17 17 17 18 19 19 20 21 22 22 22 23 23 24 25 26 27 27 28 28 28 28 29 29 29 29 29 29 29 29 29 29 29 29 30 30 31 31 32 33 33 34 34 35 35 35 36 37 37 37 37 37 37 37 37 37 38 38 39 39 40 41 41 42 42 42 43 43 43 43 43 43 43 43 43 43 43 43 43 44 44 44 44 44 45 45 45 45 45 45 45 45 45 45 45 45 45 45 45 45 46 47 47 48 48 49 49 50 50 50 51 51 52 53 54 55 55 56 56 57 57 57 58 59 60 61 61 62 63 64 64 65 66 66 67 68 69 69 69

Перечень комплектующих от Гидросистема тормозов 342В.10.00.000-02 на Амкодор-352

Схемы запчастей предназначены для справочных целей! Мы продаем не все запчасти от Гидросистема тормозов 342В.10.00.000-02 на Амкодор-352, представленные в этом списке. Если в правой колонке есть ссылка «Показать цены» — эти запчасти от «Гидросистема тормозов 342В.10.00.000-02» есть в продаже. Наличие на складах по деталям с ценой смотрите в карточке товара. Если в правой колонке нет ссылки «Показать стоимость» — такие детали мы не продаем и заказы на них не принимаем.

| № | Код детали | Наименование | Количество на модель, шт. | Показать все цены |

Амкодор 342в-01

Данная модификация погрузчика по основным параметрам аналогична базовой модели. Ее отличие в меньшем объеме ковша, менее компактных размерах (в частности, длине), меньшему вырывному усилию. Зато увеличились вылет ковшовой кромки и радиус поворота. Благодаря удлинению стрелы стало возможным грузить сыпучие материалы, а также зерно на большую высоту. То есть для этого можно использовать машины с высокими бортами. Аграрии оценили данную модель по достоинству.

Схема погрузчика амкадор 342в-01

| Наименование | Значение | Ед. измерения |

| Грузоподъемность | 3,3 | т |

| Вместимость ковша (основного) | 1,9 | м3 |

| Ширина острой кромки | 2,5 | м |

| Вылет ковшовой кромки | 1,1 | м |

| Разгрузочная высота | 3,5 | м |

| Величина радиуса поворота | 6,2 | м |

| Нагрузка опрокидывания | 67 | кН |

| Усилие вырывания | 92 | кН |

| Вес (эксплуатационный) | 11,7 | т |

| Тип двигателя | дизельный, Д-260.1 | |

| Мощность двигателя | 114 | кВт |

| Скорость (максимум) | 37 | км/ч |

| Длина (по острию ковша) | 7,9 | м |

| Ширина | 2,5 | м |

| Высота (по размеру кабины) | 3,45 | м |

| Продолжительность подъема | 5,6 | с |

| Продолжительность разгрузки | 1,2 | с |

| Продолжительность опускания | 3,3 | с |

НА видео фронтальный погрузчик амкадор:

5.3 Дизель и его системы погрузчика Амкодор 342 (ТО-28А)

Описание устройства и работы дизеля приведены в инструкции по эксплуатации дизеля Д-260.1, которая входит в комплект техдокументации погрузчика. В настоящем разделе дается описание конструкции сборочных единиц и систем, не вошедших в указанную инструкцию. Дизель и его системы (рисунок 5.3) размещены в задней части погрузчика. К системам, обеспечивающим нормальный режим работы дизеля, относятся: топливная система, система питания,

система охлаждения, система смазки, система воздухоочистки, глушитель и система облегчения запуска дизеля. Топливная система состоит из топливного бака 11, топливопровода 1, подводящего топливо к фильтру дизеля, и сливного трубопровода 2. Топливный бак установлен внизу между лонжеронами в задней части погрузчика. Для заправки бака топливом имеется горловина 12 с фильтром, закрывающаяся пробкой. Слив остатков топлива осуществляется через штуцер 13. Для измерения уровня топлива бак оснащен поплавковым датчиком.

Рисунок 5.3 — Дизель и его системы

1 — топливопровод; 2 — трубопровод сливной; 3 — коллектор; 4 — глушитель; 5 — воздухоочиститель; 6 — пробка радиатора; 7 — сигнализатор засорения воздухоочистителя; 8 — радиатор водяной; 9 — радиатор масляный ГМКП; 10 — шторка радиатора; 11 -бак топливный; 12 — горловина заливная; 13 — штуцер сливной; 14 — муфта эластичная; 15 — РОМ

Система питания дизеля показана на рисунке 5.4. Топливо по топливной трубке 2 подводится к фильтру грубой очистки. Избыток топлива из форсунок 19 поступает обратно в бак по сливному топливопроводу 17.

Рисунок 5.4 — Схема системы питания

1 — топливный бак; 2 — трубка топливная от бака; 3 — фильтр грубой очистки топлива; 4 — трубка топливная от фильтра грубой очистки; 5 — пробка удаления воздуха из головки топливного насоса; 6 — трубка отвода топлива из полости низкого давления к подкачивающему насосу; 7 — трубка подвода топлива от подкачивающего насоса к фильтру тонкой очистки топлива; 8 — пробка слива отстоя; 9 — фильтр тонкой очистки; 10 — пробка удаления воздуха; 11 — трубка отвода топлива от фильтра тонкой очистки в полость низкого давления насоса; 12 — трубка топливная высокого давления; 13 — пневмо-корректор; 14 — трубка подвода воздуха от впускного тракта после турбокомпрессора к пневмокор-ректору; 15 — впускной коллектор; 16 — трубка подвода дренажного топлива; 17 — трубопровод сливной; 18 — топливопровод дренажный; 19 — форсунка; 20 — топливный насос; 21 — головка цилиндра; 22 — трубопровод индикатора засоренности воздухоочистителя; 23 — турбокомпрессор; 24 — воздухоочиститель; 25 — фильтр грубой очистки (моноциклон)

К системе охлаждения дизеля относятся: водяной радиатор 8 (рисунок 5.3), установленный за дизелем на кронштейнах рамы, и коммуникации подвода охлаждающей жидкости к дизелю. Радиатор имеет заливную горловину 6 с пробкой. Слив осуществляется через кран, расположенный на трубопроводе, отводимом из нижнего бачка радиатора. Шторка устанавливается между водяным и масляным радиаторами.

К системе смазки относится масляный радиатор 9 (рис. 5.3), который крепится через соединительный элемент к водяному радиатору и служит для охлаждения масла в системе ГМКП. За радиатором установлена шторка 10, регулирующая тепловой режим работы дизеля. Шторка намотана на барабан, внутри которого имеется пружина кручения, предназначенная для создания постоянного натяжения шторки. Шторка имеет несколько фиксируемых положений. Для обеспечения искрогашения и снижения шума выхлопа дизеля на нем установлен глушитель 4. Для облегчения запуска дизеля при отрицательных температурах используется пусковое аэрозольное приспособление, кронштейн которого размещен вверху за правой дверцей капота. Очистка подаваемого в дизель воздуха осуществляется воздухоочистителем (рисунок 5.5) сухого типа 5, который установлен на облицовке. В качестве фильтрующих элементов используются бумажные фильтр-патроны. Воздухоочиститель имеет три ступени очистки. Первая — предварительная, инерционная, моноциклон 4. Вторая и третья ступени — сухая очистка основным 1 и контрольным 2 фильтрами-патронами. Для сигнализации степени засоренности воздухоочистителя предусмотрена индексация засоренности с помощью контрольной лампы, расположенной в блоке контрольных ламп. На трубе воздухоочистителя установлен датчик 7 засорения фильтра.

Рисунок 5.5 — Воздухоочиститель

.1,2 — фильтры-патроны; 3 — корпус; 4 — моноциклон; 5 — гайка; 6 — крышка

Источник