Привод главного движения (ПГД)

Источниками движения в этом приводе могут быть асинхронные электродвигатели, в том числе и высокоскоростные, электродвигатели постоянного тока, гидродвигатели в виде обратимых гидронасосов для вращательного и в виде гидроцилиндров для поступательного движения. Настроечный орган привода, позволяющий регулировать параметры главного движения, может состоять из различных элементов, обеспечивающих ступенчатое и бесступенчатое регулирование, т.е. регулирование, при котором дополнительное звено получает несколько различных значений частот вращения или чисел двойных ходов в заданных пределах, например n1, n2, n3 … nz, или любое значение в пределах n1… nz.

Наиболее распространенные элементы привода для ступенчатого регулирования показаны на рис. 2.12-2.14. Регулирование может осуществляться сменными зубчатыми колесами (рис. 2.12), как во многих моделях зубообрабатывающих станков. Основным достоинством такого привода является простота. Однако его применение целесообразно лишь в том случае, когда не требуется частых переключений, так как время, потребное на настройку, сравнительно велико.

рис. 2.12. Регулирование с помощью сменных зубчатых колес

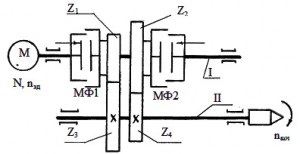

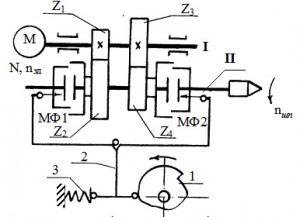

Ступенчатое регулирование можно осуществлять при помощи муфт и зубчатых колес, находящихся в постоянном зацеплении (рис. 2.13).

рис. 2.13. Регулирование с помощью зубчатых колес и муфт

При включении муфты МФ1 влево крутящий момент на шпиндель передается через пару z1/z2, а при включении вправо — через пару z2/z4. Здесь могут применяться как кулачковые, так и фрикционные муфты, управляемые вручную, от электромагнита или от гидравлики. Такой способ переключения позволяет его автоматизировать. На основе переключения муфтами созданы автоматические коробки скоростей (АКС), применяемые в станках с ЧПУ.

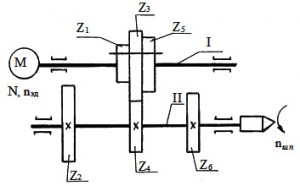

В приводах главного движения станков широко применяется регулирование при помощи передвижных блоков зубчатых колес (рис. 2.14). Блок колес z1; z3 и z5 может перемещаться на скользящей шпонке или по шлицам вдоль оси вала I и обеспечить поочередное зацепление z1/z2, z2/z4 , z2/z4. Переключение подвижными блоками колес применяется в коробках скоростей токарных, сверлильных, фрезерных и других станков. В ряде случаев в приводе главного движения применяется сочетание из перечисленных устройств.

рис. 2.14. Регулирование с помощью передвижных блоков зубчатых колес

При бесступенчатом регулировании частоты вращения в приводе главного движения применяют электродвигатели постоянного тока, обладающие, однако, тем недостатком, что при небольшом диапазоне регулирования, определяемом как отношение D=nmax/nmin требуют устройств для преобразования переменного тока в постоянный, которым снабжаются промышленные предприятия. Для бесступенчатого регулирования в станках широко применяют вариаторы.

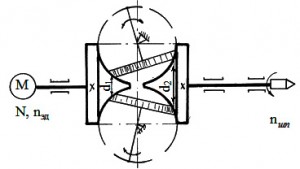

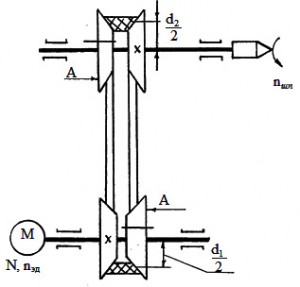

Наиболее широко в приводах главного движения используются торовые вариаторы (рис. 2.15) и клиноременные с раздвижными шкивами (рис. 2.16).

Диапазоны регулирования у вариаторов небольшие: Двар= 4 … 12, поэтому в приводах станков вариаторы применяются в сочетании со ступенчатой коробкой скоростей, что позволяет обеспечить заданный диапазон регулирования. Структура такого привода представлена на рис. 2.17.

При включении понижающей передачи в коробке скоростей при помощи вариатора можно изменить бесступенчато частоту вращения шпинделя от n1 до n2 = n1 Dвар.

При включении на другую, например, повышенную, передачу в коробке скоростей, можно получить бесступенчатое регулирование в пределах от n2 до nz = n2 Dвар, обеспечив, таким образом все значения частот вращения в пределах от n1 до nz бесступенчато и общий диапазон регулирования D = Dвар.

рис. 2.16. Клиноременный вариатор

рис. 2.17. Структура привода с вариатором (В) и коробкой скоростей (КС)

В ряде случаев бесступенчатое регулирование в приводе главного движения обеспечивается при помощи гидропривода.

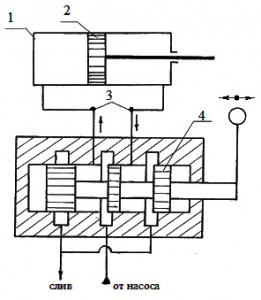

На рис. 2.18 показана схема работы силового цилиндра, который может быть использован в протяжных и строгальных станках.

Масло от насоса по трубопроводам через распределитель 4 поступает в левую полость цилиндра 1, создавая давление, перемещает поршень 2 со штоком вправо. Масло из правой полости сливается в бак. При изменении положения распределителя перемещением влево (положение изображено штрихами) масло от насоса начинает поступать в правую полость цилиндра, а из левой полости — сливаться в бак. Изменяя объем жидкости, поступающей в рабочую полость цилиндра в единицу времени, можно бесступенчато регулировать скорость движения поршня П1.

рис. 2.18. Регулирование с помощью гидропривода

Управление переключением в приводе главного движения осуществляется либо вручную, либо автоматически. Для ручного переключения каждый переключаемый элемент — передвижной блок, муфта, распределитель или др. соединяется с рукояткой управления, изменение положения которой ведет к перемещению переключаемого элемента в нужную позицию.

При автоматическом управлении переключение осуществляется при помощи пружин, электромагнитов или гидравлики, включаемых в работу по заданной программе.

рис. 2.19. Управление фрикционными муфтами с помощью кулачка

На рис. 2.19 показана схема переключения фрикционной муфты от кулачка. При вращении кулачок 1 воздействует на нижний конец рычага 2 и, сжимая пружину 3, перемещает его влево. При дальнейшем вращении кулачка пружина 3 сначала вернет рычаг в исходное положение, обеспечивая включение муфты МФ1 то вправо, то влево.

Источник

Приводы и передачи станков

Приводом называют механизмы, передающие движение от источника движения (электродвигателя) к рабочему органу станка . Различают приводы главного движения, подач и вспомогательных движений. Приводы могут быть механическими, гидравлическими, пневматическими и электрическими со ступенчатым и бесступенчатым регулированием скоростей. Современные станки имеют индивидуальный привод от одного или нескольких отдельных электродвигателей.

Индивидуальные электродвигатели располагают по отношению к станку по-разному. Отдельно от станка, когда движение приводному валу станка передают ременной ( рис. 260, а ) или цепной ( рис. 260, б ) передачей. Фланцевый электродвигатель прикрепляется к заранее предусмотренному месту того или иного узла станка и движение приводному валу станка передают зубчатыми колесами Z1, Z2 ( рис. 260, в ). При встроенном электродвигателе ( рис. 260, и ) ротор его является одновременно и шпинделем станка.

Рис. 260. Приводы и передачи, применяемые в станках.

Передачей в токарных и других станках называют механизм, передающий или преобразующий движение от одного элемента к другому. Наибольшее распространение в станках имеют передачи: ременная, цепная, зубчатая, червячная, реечная, винтовая и др.Ременная передача (рис. 260, а) осуществляется плоскими, клиновидными, а иногда и круглыми ремнями.

Передаточное отношение ременной передачи

i = d 1 / d 2 ּ η = n 2 / n 1 ּ η,

где η = 0,98 — коэффициент, учитывающий проскальзывание ремня; d 1 — диаметр ведущего шкива в мм; d 2 — диаметр ведомого шкива в мм.

Цепная передача (рис. 260, б) осуществляется двумя звездочками и соединяющей их бесшумной или роликовой цепью. Передаточное отношение цепной передачи

где Z 1 , Z 2 — количество зубцов ведущей и ведомой звездочек, а n1 и n2 — их числа оборотов.

Зубчатая передача (рис. 260, в, е и з) состоит из цилиндрических или конических зубчатых колес. Передаточное отношение зубчатой передачи

где Z 1 , Z 2 — количество зубцов ведущего и ведомого зубчатого колеса, а n1, n2 — их числа оборотов.

Червячная передача (рис. 260, г) состоит из червячного винта и червячной шестерни. Обозначим число заходов червячного винта К, а число зубцов червячного колеса – Z. Передаточное отношение червячной передачи

i = K / Z = n 2 / n 1 .Реечная передача (рис. 260, д) состоит из рейки и зубчатого колеса или рейки и червяка. Эта передача преобразует вращение зубчатого колеса или червяка в поступательное движение рейки (или вала зубчатого колеса). Обозначим число зубьев реечного колеса через Z, число заходов червяка через К, а модуль и шаг рейки — соответственно m и t. При n оборотах реечной шестерни или червячного колеса рейка пройдет путь S = tZn = πmZn мм.

Винтовая передача (рис. 260, ж) состоит из винта и гайки. Она преобразует вращательное движение винта в поступательное движение гайки. Если шаг винта tx, то путь гайки за n оборотов винта будет S = tx n мм.

Кинематические схемы станков представляют собой совокупность условных обозначений передач и механизмов в целях выяснения их взаимной связи и принципов работы. По таким схемам определяют все кинематические цепи и получают представление о конструкции станка. Основные условные обозначения, принятые ГОСТом в кинематических схемах, показаны на рис. 261. Для передачи и преобразования движений в токарных станках применяются разнообразные элементарные механизмы, рассматриваемые ниже.

Рис. 261. Основные условные обозначения в кинематических схемах станков.

Источник

Приводы станков с ЧПУ

Приводы станков с ЧПУ предназначены для осуществления движений: главного, подач и вспомогательных. Эти движения могут быть независимые и строго согласованные, определяющие простую или сложную разветвляющиеся структуры. Обобщенная структура привода металлорежущего станка с ЧПУ включает (рис. 1): 1) двигатель (Дв) вращательного или поступательного действия; 2) звенья, устройства и механизмы передачи движения — передаточные механизмы (ПдМ); 3) звенья, устройства и механизмы преобразования движения — преобразовательные механизмы (ПрМ); 4) исполнительный рабочий орган (РО); 5) устройства управления (УУ), обеспечивающие включение, выключение, реверсирование, измерение и регулирование движения.

Рис. 1. Обобщенная структура привода металлорежущего станка с ЧПУ

Наиболее простой структура будет тогда, когда двигатель выполнен как одно целое с рабочим органом или непосредственно связан с ним. Примером могут служить шпиндельные модули фирмы «Fanuc» (Япония) (рис. 2). Однако в большинстве случаев привод станка с ЧПУ имеет звенья для передачи, согласования и преобразования движения от двигателя к рабочему органу. Для приводов с вращательным главным движением рабочего органа могут быть зубчатые или ременные передачи, для приводов подач с поступательным движением — различные тяговые устройства.

Рис. 2. Примеры модульных приводов главного движения фирмы «Fanuc», где шпиндель является ротором электродвигателя постоянного тока: α — для токарных станков; б — для многооперационных станков, обрабатывающих корпусные детали

Приводы большинства станков с ЧПУ должны обеспечивать обработку с постоянной мощностью в определенной части RN общего диапазона регулирования привода Rn, что зависит от диапазона размеров обрабатываемых деталей и режимов резания. Для многих станков RN = 5. 20 (иногда до 40), а общий диапазон регулирования привода зависит от его назначения: Для главного движения -4 ≤ Rn ≤ 100; для подач — 1,5 ≤ Rn ≤ 150. Если двигатель подач используется и как вспомогательный для быстрых перемещений, то диапазон может достичь Rn ≤ 3000. Диапазоны регулирования некоторых двигателей приведены в таблице (рис. 3).

Рис. 3. Диапазоны и способ регулирования некоторых двигателей приводов станков с ЧПУ

Входные данные приводов станков с ЧПУ

Входными параметрами приводов станков являются характеристики двигателя: мощность, моменты (номинальный, пусковой и максимальный), тяговое усиление, момент инерции ротора, частота (номинальная и максимальная), скорость, максимальное ускорение, постоянные времени (электромагнитная и электромеханическая) и др. Среди них основными являются силовые и скоростные параметры.

Характеристики передаточных механизмов выражаются Кинематическими (передаточные отношения, диапазон регулирования частот или подач) и силовыми (КПД, соотношения сил, моментов, мощностей на входе и выходе) зависимостями.

Характеристики преобразовательных механизмов выражаются формулами преобразования (частот вращения в линейные скорости перемещения и наоборот, моментов в силы и наоборот) с учетом передаточных отношений и КПД.

Выходные параметры приводов станков с ЧПУ

Выходными параметрами приводов являются скоростные параметры перемещения рабочего органа (частота вращения шпинделя, число двойных ходов, скорость, подача, диапазон их регулирования) и значения внешних рабочих нагрузок (сил и моментов сопротивления), которые могут быть статическими и динамическими в зависимости от режима работы.

По характеру регулирования приводы станков с ЧПУ разделяются на ступенчатые, бесступенчатые и комбинированные.

Приводы с бесступенчатым регулированием и электродвигателями постоянного тока являются основными для станков с ЧПУ.

Регулирование приводов станков с ЧПУ

При регулировании частоты вращения двигателя изменяется развиваемый им момент Mд, и отдаваемая мощность Nд, (рис. 4). В диапазоне от минимальной частоты n min до номинальной nн (зона I) крутящий момент Мд = const, а мощность Nд изменяется (Nд = var). В диапазоне от nн до максимальной частоты n max (зона II) регулирование происходит при Nд = const и изменяющемся моменте Мд (Мд = var). В зоне III регулирование возможно до n`max, но происходит дальнейшее снижение момента и и мощности Nд.

Различают три способа регулирования: при Мд = const (зона I), при Nд = const (зона II), двухзонное (зоны I и II). Работа в зоне III позволяет полнее использовать возможности электропривода, так как в большинстве станков на механизмах главного движения при максимальных частотах шпинделя во время обработки происходит снижение требуемых момента и мощности привода станка с ЧПУ.

Для увеличения диапазона частот, в котором мощность постоянная по сравнению с диапазоном, обеспечиваемым регулируемым двигателем, используются коробки передач ступенчатого регулирования.

Рис. 4. Графики изменения мощности привода станка с ЧПУ: 1 — при регулировании двигателя постоянного тока; 2 — требуемой для эффективного резания (среднестатистический)

Источник