2. Кинематический и силовой расчет привода

2.1. Выбор электродвигателя

2.1.1 Требуемая мощность электродвигателя

где Р4— мощность на ведомой звездочке (на выходе привода), кВТ;

где ηр, ηз, ηмуфты, ηподш— соответственно КПД ременной, зубчатой пере дач, муфты и пары подшипников качения.

Руководствуясь рекомендациями /2,с.5/, принимаем ηр=0,96, ηз=0,98, ηм=0,99, ηподш=0,99.

После подстановки численных значений параметров в формулы (2.2) и (2.1) получим КПД привода

2.1.2 С учетом требуемой мощности Ртр=3,83 кВт рассмотрим возможность выбора асинхронных двигателей серии 4А с номинальными мощностями Рн=3,0 кВт и Рн=4,0 кВт /2,с.390/. Для первого перегрузка составляет (3,83-3)∙100%/3=27,6% при допускаемой перегрузке 5%.

Остановим выбор на двигателе мощностью 4 кВт.

Для двигателей с мощностью 4 кВт рассчитаны следующие номинальные частоты вращения nн:2880, 1430, 950, 720 об/мин.

Для ориентировки в выборе двигателя по частоте вращения оценим передаточное отношение привода iср, вычисленное по средним значениям рекомендуемых передаточных отношений отдельных передач.

Возьмем эти значения для ременной, зубчатой передач соответственно iср р=3, iср зуб=3 /2,с.7/. После перемножения получим в результате

При таком передаточном отношении привода и частоте вращения вала n4=70об/мин потребуется двигатель с частотой вращения n=iср∙n=9∙70=630 об/мин.

2.1.3 Окончательно выбираем /2,с.390/ ближайший по частоте вращения асинхронный электродвигатель марки 4АМ132S8У3 со следующими параметрами:

— номинальная мощность Рн=4кВт;

— номинальная частота вращения nн=720 об/мин;

— отношение пускового момента к номинальному Тn/Tн=2.

Источник

Кинематический и силовой расчет привода

Технический уровень всех отраслей народного хозяйства тесно связан и в значительной степени определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация в промышленности, сельском хозяйстве, строительстве, на транспорте, в коммунальном хозяйстве. Уделяется внимание усовершенствованию и развитию конструкций современных машин, указываются направления и требования, которые необходимо учитывать при проектировании новых машин и механизмов. Проектируемые машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность, КПД), небольшой расход энергии и эксплуатационных материалов при наименьшей массе и габаритах, высокую надежность. Они должны быть экономичными как в процессе производства, так и в процессе эксплуатации, удобными и безопасными в обслуживании, допускать стандартизацию деталей и сборочных единиц и др.

Весьма различные машины и механизмы в большинстве своем состоят из однотипных по служебным функциям деталей и сборочных единиц. Отсюда следует, что одни и те же методы анализа, расчета и проектирования находят применение, казалось бы, в далеких друг от друга отраслях техники. Поскольку большинство деталей машин общего назначения используется в приводах, то они выбраны одним из объектов курсового проектирования. Привод машины и механизма – система, состоящая из двигателя и связанных с ним устройств для приведения в движение рабочих органов машины.

При проектировании привода производят кинематические расчеты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчеты изделия на прочность, решают вопросы, связанные с выбором материала и наиболее технических форм деталей, освещаются вопросы сборки и разборки отдельных сборочных единиц и привода в целом.

Основной задачей на этапе конструирования привода является минимизация его стоимости и габаритных размеров при обеспечении надежности и технологичности. Это достигается оптимальным соотношением параметров привода и электродвигателя по рекомендуемым значениям передаточных чисел всех его элементов, которые основаны на инженерном опыте. Исходным документом при проектировании является техническое задание, отступление от которого недопустимо.

Выполнение курсового проекта по деталям машин – самостоятельная творческая работа по решению комплексной инженерной задачи. Знания и опыт, приобретенные при выполнении этого проекта, являются базой для выполнения дипломного проектирования. Вместе с тем работа над курсовым проектом по деталям машин подготавливает к решению более сложных задач общетехнического характера, с которыми будущий инженер встретится в своей практической деятельности по окончании института.

Кинематический и силовой расчет привода

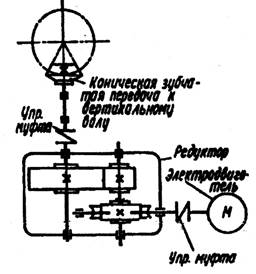

Рис. 1.1 Кинематическая схема привода

Определение мощности.

Мощность на тихоходном валу:

Мощность на промежуточном валу:

Мощность на быстроходном валу:

Мощность на валу электродвигателя:

Определяем требуемый двигатель для редуктора:

Двигатель: 132

Мошьность двигателя:

Частота оборотов:

Общие положения

Основной причиной выхода из строя зубчатых колес является повреждение зубчатых венцов. Целью проводимых расчетов является предотвращение выходов их из строя из-за поломок зубьев и выкрашивания их активных поверхностей в результате усталостных трещин.

3.2

|

|

Расчет цилиндрического косозубого зацепления

Рис. 3.1 Кинематическая схема цилиндрической косозубой передачи

3.2.1 Определение межосевого расстояния

Межосевое расстояние

где

где

где

где

Принимаю

Коэффициент, учитывающий неравномерность нагрузки между зубьями определяется по формуле:

где

где

Таким образом, коэффициент перегрузки составит:

После того как все коэффициенты выбраны, определяю межосевое расстояние:

Округляю полученное значение по ГОСТ 2185-66.

Принимаю ближайшее большее значение,

Диаметры колес

Шестерни:

Колеса:

Диаметры

Силы в зацеплении

По найденным усилиям ведется расчет вала на кручение и изгиб. С помощью этих сил производится подбор подшипников качения.

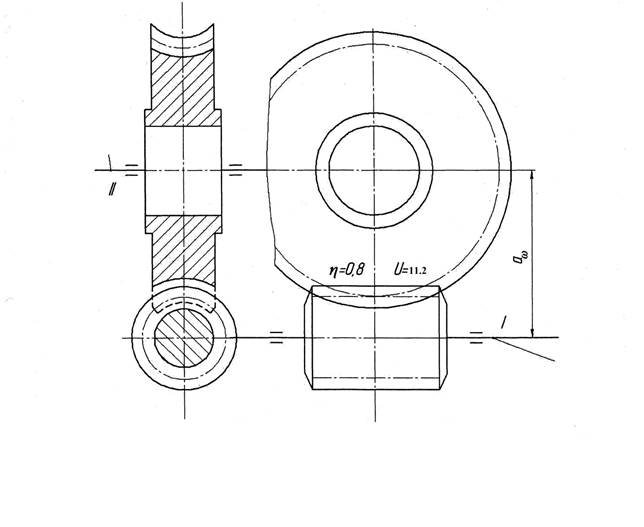

Расчет червячной передачи

|

|

Рис. 3.1 Кинематическая схема конической передачи

Расчет валов привода

Длины валов

Для быстроходного вала редуктора:

· Длина входного конца

· Длина участка под уплотнитель

· Длина участка под стопорную гайку

· Длина участка под подшипник

· Длина буртика шестерни

· Длина участка червяка

Для промежуточного вала редуктора:

· Длина участка под подшипник

· Длина участка под шестерню

· Длина участка под колесо

· Длина буртика колеса

· Длина выходного конца

· Длина участка под уплотнитель

· Длина участка под подшипник

· Длина участка под колесо

· Длина проходного участка

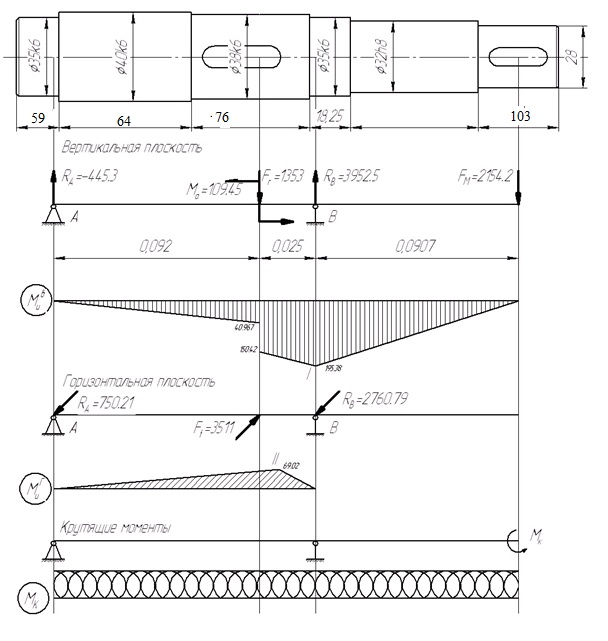

Расчет тихоходного вала

Расчет валов базируют в разделах курса сопротивления материалов. При этом действительные условия работы вала заменяют условными, т.е. приводят к расчетной схеме. При переходе от конструкции к расчетной схеме производят схематизацию нагрузок, опора формы вала. Вследствие такой схематизации расчет валов становится приближенным. Действительные нагрузки не являются сосредоточенными, они распределены по длине ступицы, ширине подшипника и т.п. Расчетные нагрузки рассматривают обычно как сосредоточенные. Расчет валов на статическую прочность проводят в такой последовательности: по чертежу вала составляют расчетную схему, на которую наносят все внешние силы, нагружающие вал, приводят плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной x и вертикальной у).Затем определяют реакции опор в горизонтальной и вертикальной плоскостях. В этих же плоскостях строят эпюры изгибающих моментов

Используя ранее высказанные положения, сконструируем вал, и представим чертеж, для более точного определения расстояния между опорами (рисунок 6). Пусть на консольный конец вала действует усилие от муфты

Ширину кольца B, монтажную высоту T, угол α, а также диаметры d и Dпринимают по таблице 24.16 (ист. 1 стр. 386).

После определения необходимых размеров вала составляют расчетную схему сил действующих на вал (рисунок). Из данной расчетной схемы выделяют силы, действующие в вертикальной плоскости, определяют реакции опор и строят эпюру изгибающих моментов (рисунок 4.1).

Рис. 4.1 Схема тихоходного вала и эпюр моментов.

Вертикальная плоскость

Изгибающий момент, возникающий от осевой силы

Построение эпюры изгибающих моментов

при

при

при

при

при

при

Горизонтальная плоскость

Построение эпюры изгибающих моментов

при

при

при

при

Крутящий момент

Вал работает на кручение и передает крутящий момент от зубчатого колеса к цепной звездочке. Величина крутящего момента составила

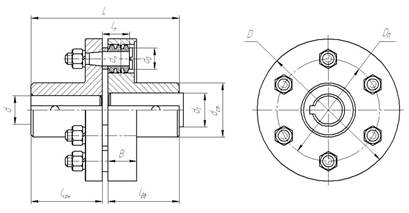

Выбор муфты.

Общие положения.

Выбор муфты для валов обусловлен особенностью монтажа и эксплуатации привода и производится по стандартам или нормалям в зависимости от передаваемого крутящего момента, а также возможности расточки ступицы под нужные диаметры валов. Муфта одного размера может иметь в ступицах полумуфт неодинаковые отверстия, что позволяет соединить валы разных диаметров.

Расчетный крутящий момент.

Т=37 – передаваемый крутящий момент быстроходным валом;

К=1.8 – коэффициент режима работы.

Выбор типа муфты.

Выбираю муфту упругую втулочно-пальцевую (МУВП), так как она имеет простую конструкцию и удобна в замене упругих элементов. МУВП состоит из двух полумуфт и пальцев, которые через резиновые втулки передают крутящий момент. Критерием оценки работоспособности муфты являются напряжения изгиба в пальцах и напряжения смятия в резиновых втулках. Расчетные параметры муфты представлены в таблице 7.1.

Рис. 7.1 Муфта упругая втулочно-пальцевая

Расчетные параметры муфты МУВП

| Отверстие | Габаритные размеры | Пальцы | Втулка упругая |   | |||||

|  | L | D |  |  |  | резьба | z |  |  |

| 66.6 | 20, 24 | 1.6 | 0.054 |

Под вал электродвигателя принимаем диаметр муфты с внутренним диаметром 24 мм, который согласуется с валом электродвигателя, а под быстроходный вал редуктора принимаем полумуфту с внутренним диаметром 20 мм.

Напряжения изгиба.

Сравниваем

Нагрузка на валах.

Система смазки редуктора.

Смазывание зубчатых передач необходимо для снижения интенсивности изнашивания зубьев, повышения КПД передач и их несущей способности, зашиты от коррозии, охлаждения и отвода теплоты, удаления продуктов изнашивания, смягчения внутренних и внешних динамических воздействий, предохранение от заедания.

По рекомендации принимаем жидкое минеральное масло типа И-ЗОА. Так как в данном редукторе горизонтальное расположение валов и сравнительно небольшие мощности при окружных скоростях, не превышающих 12 м/с. Уровень масла должен быть таким, чтобы зубья были погружены в масло.

Подшипники смазывают солидолом, герметизирующим узлы трения и хорошо заполняющим зазоры. Солидол используется для исключения возможности вытекания смазки шариков,

По ГОСТ 20799-75 выбираем индустриальное масло И-ЗОА.

Определяем объем масленой ванны. По рекомендации он составляет 0.4. 0.6 литров масла на 1кВт передаваемой мощности редуктора.

При длительной работе масло загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются, поэтому в редукторе масло должно периодически заменяться. Для этой цели в корпусе редуктора должно быть предусмотрено маслосливное отверстие, закрываемое пробкой. Для полного слива масла желательно предусмотреть уклон дна корпуса редуктора в сторону сливной пробки. При работе редуктора за счет потерь мощности в узлах трения масло разогревается и тем самым повышается давление воздуха внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки пробки-отдушины в верхних его точках. Иногда пробку-отдушину совмещают с крышкой смотрового люка.

Принимаем

Расчет фундаментных болтов.

Диаметр и число болтов выбирают по рекомендациям при конструировании корпусов редукторов. Координаты болтов уточняются при разработке конструкции редуктора. В этом случае болтовое соединение включает группу неравномерно нагруженных болтов, установленных с зазором. При расчете определяется нагрузка наиболее загруженного болта, и все остальные болты данной группы принимают такими же.

Данный редуктор нагружен крутящими моментами на быстроходном и тихоходном валах. Из условия равновесия внешнего опрокидывающего момента и моментов от затяжки болтов относительно линии X-X можно определить нагрузку на наиболее нагруженный болт:

где

В двухступенчатом редукторе моменты

Определяем расчетное осевое усилие:

где

x=0.09 – коэффициент внешней нагрузки.

При выбранном заранее диаметре болта проверяем его прочность:

где

Плита и рама.

Сварные несущие конструкции экономически выгодно изготавливать при единичном и мелкосерийном производстве. При это используют прокат: швеллеры, уголки, листы, полосы. Кроме того, металлоемкость сварных конструкций примерно в два раза меньше аналогичных литых рам и плит.

Плиты служат для установки агрегатов привода (двигателя, редуктора) и обеспечения правильного положения их в течение всего срока эксплуатации. Конструкция плит должна удовлетворять требованиям прочности, жесткости, виброустойчивости, стабильности формы во времени и др.

Длину плиты L и ширину B определяют в соответствии с размерами агрегатов, устанавливаемых на ней. Высоту плиты принимают примерно H=0.1L. Если плита ступенчатая, то высота соответствует более низкой ее части.

Диаметр болтов

В данном случае будем использовать сварную плиту из прокатного сортамента – швеллеров, угольников и листов. Швеллера и угольники располагаются так, чтобы торец одной детали примыкал к стенке другой. Это облегчает изготовление плит. Детали плиты сваривают по контуру сопряжения. Контур плиты будет иметь Г-образную форму.

Порядок и принцип проектирования рам не отличается от проектирования литых плит. По аналогичной зависимости отыскивают величину H и из сортамента проката подбирают размеры профиля, чаще всего швеллера. Затем отыскивают величину разности уровней h, на раму наваривают листы требуемой толщины или опорные платики. При большем значении h раму наращивают швеллерами, поставленными на полку или наложенными на стенку. Точная установка агрегатов по высоте обеспечивается металлическими прокладками.

Рамы, сварные из профильного проката, имеют достаточную жесткость, поэтому надобность в специальных ребрах жесткости обычно отпадает.

Для удобства монтажа и демонтажа прокатные профили, составляющие раму, устанавливают полками наружу.

Крепеж рамы к фундаменту осуществляется фундаментными болтами. В случае крепления рамы за полки необходимо подкладывать под гайку болта косую шайбу. Диаметры и число болтов выбирают в зависимости от длины или развернутой длины несущей конструкции.

Согласно заданию мной был спроектирован привод к шлюпочной лебедке по указанной схеме с графиком нагрузки. В процессе проектирования на первом этапе были определены основные параметры: передаточные числа зубчатых передач, передаваемые крутящие моменты, частоты вращения валов привода, силы, возникающие в механических передачах. После определения основных параметров на втором этапе были сконструированы валы, зубчатые колеса и шестерни, корпусные детали и подшипниковые узлы. В процессе конструирования мне пришлось столкнуться с требуемыми условиями работы изделий (условиями прочности, экономичности, эргономичности, эффективности использования материалов изделий). Проектируя привод, я учился создавать машину, используя основные базовые знания, полученные раннее, развивать свою творческую мысль, конструируя детали привода. Мной были получены многие конструкторские навыки работы и способы решения конструкторских задач.

Вся проделанная мною работа в курсовом проекте способствует становлению меня как специалиста более высокого класса, а также применению полученных знаний и навыков на практике в работе в качестве инженера.

Технический уровень всех отраслей народного хозяйства тесно связан и в значительной степени определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация в промышленности, сельском хозяйстве, строительстве, на транспорте, в коммунальном хозяйстве. Уделяется внимание усовершенствованию и развитию конструкций современных машин, указываются направления и требования, которые необходимо учитывать при проектировании новых машин и механизмов. Проектируемые машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность, КПД), небольшой расход энергии и эксплуатационных материалов при наименьшей массе и габаритах, высокую надежность. Они должны быть экономичными как в процессе производства, так и в процессе эксплуатации, удобными и безопасными в обслуживании, допускать стандартизацию деталей и сборочных единиц и др.

Весьма различные машины и механизмы в большинстве своем состоят из однотипных по служебным функциям деталей и сборочных единиц. Отсюда следует, что одни и те же методы анализа, расчета и проектирования находят применение, казалось бы, в далеких друг от друга отраслях техники. Поскольку большинство деталей машин общего назначения используется в приводах, то они выбраны одним из объектов курсового проектирования. Привод машины и механизма – система, состоящая из двигателя и связанных с ним устройств для приведения в движение рабочих органов машины.

При проектировании привода производят кинематические расчеты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчеты изделия на прочность, решают вопросы, связанные с выбором материала и наиболее технических форм деталей, освещаются вопросы сборки и разборки отдельных сборочных единиц и привода в целом.

Основной задачей на этапе конструирования привода является минимизация его стоимости и габаритных размеров при обеспечении надежности и технологичности. Это достигается оптимальным соотношением параметров привода и электродвигателя по рекомендуемым значениям передаточных чисел всех его элементов, которые основаны на инженерном опыте. Исходным документом при проектировании является техническое задание, отступление от которого недопустимо.

Выполнение курсового проекта по деталям машин – самостоятельная творческая работа по решению комплексной инженерной задачи. Знания и опыт, приобретенные при выполнении этого проекта, являются базой для выполнения дипломного проектирования. Вместе с тем работа над курсовым проектом по деталям машин подготавливает к решению более сложных задач общетехнического характера, с которыми будущий инженер встретится в своей практической деятельности по окончании института.

Кинематический и силовой расчет привода

Рис. 1.1 Кинематическая схема привода

Источник