- 3. Конструкция дробилок КСД-1750/2200

- Вал приводной (1277.02.300 -1 СБ)

- Продам корпус привода КСД-1750 КМД-1750 1277. 02. 301-1СБ

- Другие объявления по теме: «Продам — Камнеобрабатывающее оборудование»:

- Дробилки конусные среднего и мелкого дробления 1750 и 2200

- Техническое описание и инструкция по эксплуатации

- 1. ВВЕДЕНИЕ

- 2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

- 3. ФУНДАМЕНТ

- 4. МОНТАЖ ДРОБИЛКИ

- 4.1. Общие указания по хранению и монтажу

- 4.2. Монтаж станины в сборе с опорным кольцом и пружинами

3. Конструкция дробилок КСД-1750/2200

Рассмотрим конструкцию дробилок на примере конусной дробилки среднего дробления КСД/КМД-1750/2200 Гр производства Уралмашзавода, которые являются типичными для этого класса дробилок.

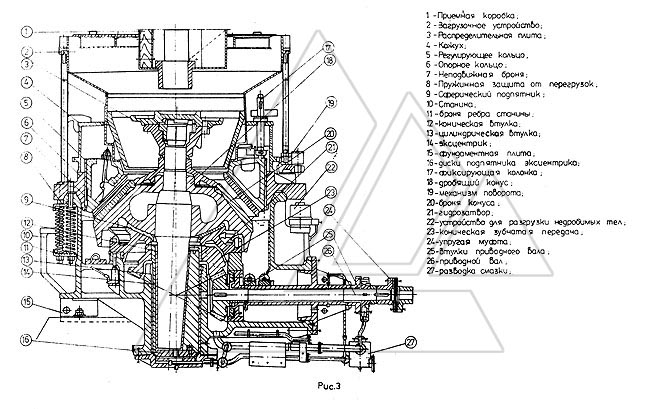

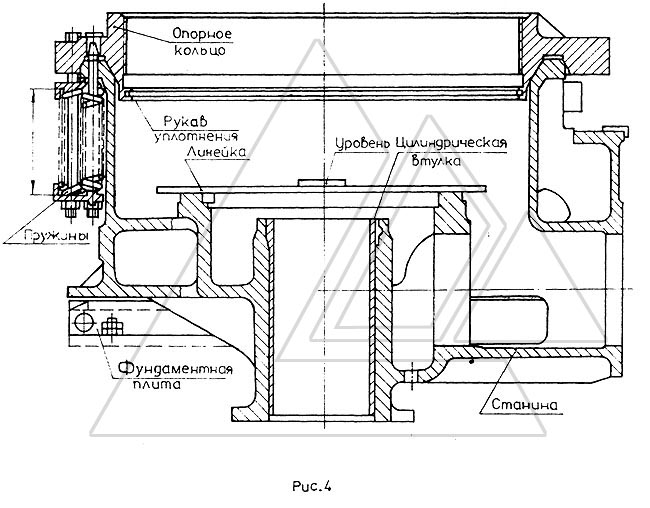

На рис. 4 показана серийная конусная дробилка среднего дробления (КСД) производства Уралмашзавода. На консольную часть вала 13 жестко посажен корпус подвижного конуса 4, облицованный плитами из высокомарганцовистой стали. Зазоры между корпусом конуса и плитами залиты цинковым сплавом или высококачественным цементным раствором. Это сделано для того, чтобы плиты не нагружались изгибными напряжениями и не имели возможности подвижки под действием сил трения, воздающих вследствие проскальзывания кусков материала относительно рабочей поверхности подвижных конусов. В первом случае при отсутствии заливки могут возникнуть напряжения в плитах, превышающие допустимые, во втором — будут изнашиваться посадочные поверхности плиты и корпуса конуса, расположенные в нижней части плиты. Плиты подвижного конуса прижаты к посадочному пояску корпуса устройством, расположенным в верхней части подвижного конуса, препятствующим ослаблению посадки плит на корпус и имеющим разнообразное конструктивное исполнение. Сверху к этому устройству прикреплена распределительная тарелка 1, которая вместе с подвижным конусом совершает колебательное движение и способствует равномерному распределению дробимого материала по периметру дробящего пространства. Корпус подвижного конуса опирается через бронзовое кольцо 6 на сферический подпятник 17, воспринимающий кроме веса подвижного конуса преимущественно вертикальные составляющие усилия дробления. Нижний конец вала 13 подвижного конуса входит в центральную расточку эксцентрика 10, ось которой пересекается с осью дробилки в точке гирации. Угол между осями дробилки и подвижного конуса в этих дробилках принимают в зависимости от типоразмера от 1,5° до 3,5°.

Рис. 4. Конусная Дробилка среднего дробления КСД-2200 Гр

В центральный патрубок станины 8 дробилки запрессована цилиндрическая втулка 9, являющаяся радиальной опорой трения скольжения эксцентрика 10. В центральную расточку эксцентрика запрессована коническая втулка 11, которая является радиальной опорой трения скольжения подвижного конуса. Эта пара трения — хвостовик вала 13 подвижного конуса и коническая втулка 11 — воспринимает горизонтальную составляющую усилия дробления. К эксцентрику 10 прикреплено коническое колесо 7, находящееся в зацеплении с шестерней 14 приводного вала 16 дробилки. Вес эксцентрикового узла в сборе воспринимается системой плоских бронзовых и стальных шайб подпятника 12.

Нагрузки, приходящиеся на эксцентриковый узел, значительны, поэтому он работает в напряженных условиях. Опорные поверхности узла и, прежде всего, бронзовые втулки 9 и 11 подвержены изнашиванию. В последнее время получили распространение биметаллические втулки, рабочие поверхности которых наплавлены баббитом. Они экономичней бронзовых и допуска восстановление при ремонтах.

Зазоры в подшипниках скольжения эксцентрикового узла имеют большие размеры по сравнению с обычными подшипниками скольжения. Такое конструктивное решение, по мнению Э. Саймонса — автора конструкции конусной дробилки с консольным валом, приводит к образованию между трущимися поверхностями масляной «подушки», хорошо воспринимающей динамические нагрузки от усилий дробления. В дополнение к этому увеличенные зазоры позволяют прокачивать через эксцентриковый узел большое количество смазочного материала, которое является также охлаждающей жидкостью, способствующей нормальной эксплуатации.

В верхней части станины 8 имеется фланец, на который установлено опорное кольцо 3. Опорное кольцо прижато к фланцу станины блоками пружин 5, равномерно расположенных по периметру станины. Число их выбирают из условия необходимого усилия дробления для обеспечения эффективного процесса Дробления. При превышении этого усилия, например, при попадании в камеру дробления не дробимого тела, которым могут оказаться случайные металлические предметы (зубья ковшей экскаваторов, ролики транспортных конвейеров, болты, гайки и др.), опорное кольцо 3 приподнимается в зоне попадания не дробимого тела, и амортизирующие пружины получают дополнительную деформацию. Таким образом, максимальное усилие дробления, которое может возникнуть в камере дробления, ограничивается амортизирующими пружинами, которые выполняют функцию предохранительного устройства.

На внутренней поверхности опорного кольца имеется упорная резьба, в которую ввинчивается корпус регулирующего кольца 2. К внутренней поверхности регулирующего кольца 2 прикреплена плита 19, которая является неподвижным дробящим конусом. Зазор между этой плитой и регулирующим кольцом, так же как и в подвижном конусе, заполнен цинковым сплавом или высококачественным цементным раствором. Для более надежного крепления неподвижной плиты к регулирующему кольцу 2 неподвижная плита снабжена литыми приливами, за которые, как за крюки, она притянута к регулирующему кольцу скобами. Регулирующее кольцо 2 можно перемещать вверх или вниз, поворачивая его в резьбовом соединении. Тем самым регулируется ширина разгрузочной щели дробилки и компенсируется износ плит при эксплуатации. Регулирующее кольцо поворачивается специальным храповым механизмом 20. После того как установлена необходимая ширина разгрузочной щели, регулирующее кольцо фиксируют относительно опорного кольца стопорным устройством, и затем клиновым соединением 21 выбирают зазоры в резьбовом соединении опорного и регулирующего кольца. В результате опорное и регулирующее кольца оказываются Плотно соединенными между собой. Это препятствует разработке резьбового соединения опорного и регулирующего колец под действием переменной нагрузки дробления.

Дробилки среднего и мелкого дробления имеют смазочную систему жидкого циркуляционного смазывания. Масло под давлениям подается специальным насосом в нижнюю часть эксцентрикового узла, смазывает трущиеся поверхности подпятника 12 и поднимается по зазорам втулок 9 и 11 эксцентрикового узла, обильно смазывая и охлаждая их. Одновременно масло поступает в осевое отверстие вала подвижного конуса и далее по радиальному каналу к сферическому подпятнику. После смазывания поверхностей трения эксцентрикового узла и сферической опоры и охлаждения их масло сливается на коническую передачу, смазывая ее, и из нижней части станины 8 по сливной трубе поступает в бак-отстойник. Отстойник выполнен с электроподогревателями для масла, которые используют в холодное время года.

Рис. 5. Камеры дробления конусных дробилок.

а — для среднего дробления; б — для мелкого дробления

Масляная система имеет контрольные приборы, регистрирующие расход масла (количество масла, поступающего в дробилку), его давление и температуру. При отклонении показателей работы масляной системы от заданных для нормального режима работы включается сигнальная система, и привод дробилки автоматически отключается.

Корпус 15 приводного вала дробилки в сборе является самостоятельной монтажной единицей. Установлен он в патрубке станины дробилки, к которому прикреплен болтами. Под фланцем корпуса привода имеется набор плоских прокладок, с помощью которых регулируют коническую передачу. Другой комплект регулировочных прокладок установлен под шайбами подпятника 12. Нагрузки от усилий в конической передаче воспринимаются двумя подшипниковыми втулками, в которых установлен вал 16 привода. Смазочный материал к этим подшипникам поступает от общей смазочной системы по маслопроводу непосредственно в корпус привода (на рис. 4 не показан).

Дробимый материал разгружается из дробилки по кольцевому пространству. Патрубок приводного вала и ребра станины, соединяющие центральный патрубок с наружным кольцом, в местах разгрузки дробимого материала закрыты плитами. Для предохранения картера дробилки от пыли в сферической опоре 17 имеется водяная

Подлежащий дроблению материал подается сверху в приемную воронку 22 и далее на распределительную тарелку 1.ванна, в которой постоянно находятся воротник 18, скрепленный с корпусом подвижного конуса. В результате полость картера дробилки оказывается всегда изолированной от зоны разгрузки дробленого материала. Водяная ванна является проточной — в ванну вода подается под давлением, а слив происходит самотеком. В результате поддерживается постоянный уровень воды в ванне.

По принципу работы дробилки среднего и мелкого дробления идентичны. Различаются они прежде всего по форме камеры дробления, т. е. профилями дробящих конусов (подвижного и неподвижного). Камеры для мелкого дробления (рис. 5, б) принимают меньшие по размеру куски и при одинаковой ширине разгрузочной щели выдают более мелкий продукт, чем камеры для средне дробления (рис. 5, а). Это достигается более длинной параллельной зоной, в которой происходит гарантированный захват кусков дробимого материала.

Источник

Вал приводной (1277.02.300 -1 СБ)

- Страна производитель: Россия

- Производитель: ООО «Завод Горных Машин»

- Расположение в механизме: Механизм дробления

- Материал: СБ

- Длина, мм: 1876

- Ширина, мм: 730

- Высота, мм: 730

- Масса, кг: 1010

- Гарантийный срок, мес.: 6

Изготовлено: СБ

Вес, кг: 1010

Размеры, мм: 1876х730х730

Приводной вал 1277.02.300СБ передает крутящий момент от электродвигателя на вал эксцентрик в сборе 1277.03.300СБ. Комплектующие приводного вала 1277.02.300 СБ изготовлены из оригинальных марок стали. От правильной настройки зацепления между конической шестерней и зубчатым колесом в приводном валу 1277.02.300-1СБ зависит срок службы привода дробилок КСД-1750, КМД-1750. Корпус приводного вала имеет сварную конструкцию. Шестерня коническая изготовлена из ст.34ХН1М.

Комплектация приводного вала:

1. Корпус привода 1277.02.301-1 — 1 шт.

2. Прокладка 1277.02.303 — 1 шт.

3. Шайба 1277.02.306 — 1 шт.

4. Шестерня коническая 1277.02.310 — 1 шт.

5. Шпонка 16х9,5х50 1277.02.310-02 — 1 шт.

6. Шпонка 36х18х180 1277.02.310-03 — 2 шт.

7. Фиксатор 1277.02.311 — 2 шт.

8. Вал приводной 1277.02.312 — 1 шт.

9. Прокладка 1277.02.314 — 1 шт.

10. Диск упорный 1277.02.315 — 1 шт.

11. Полухомут 1277.02.317 — 1 шт.

12. Маслосборник 1277.02.319 — 1 шт.

13. Фланец 1277.02.321-1 — 1 шт.

14. Втулка передняя 1277.02.324 — 1 шт.

15. Втулка задняя 1277.02.325 — 1 шт.

16. Болт отжимной М30 1277.02.450 — 3 шт.

17. Полухомут 1277.02.317-01 — 1 шт.

18. Болт М16х180 1282001100017 — 8 шт.

19. Болт М8х20 — 6 шт.

20. Болт М16х40 — 1 шт.

21. Болт М16х60 — 2 шт.

22. Болт М24х60 -3 шт.

23. Гайка М16 — 10 шт.

24. Манжета армированная 1-135х160-15 — 1 шт.

25. Манжета армированная 1,2-200х230-15 — 1 шт.

26.Шайба 8 — 6 шт.

27. Шайба 16 — 10 шт.

28. Шайба 16 плоская — 1 шт.

Источник

Продам корпус привода КСД-1750 КМД-1750 1277. 02. 301-1СБ

| Автор объявления — Другие объявления Автора объявления | ||||

| ||||

| Категория: | Продам | |||

| Просмотры: | 553 | |||

| Добавлено: | 28-10-2021 12:12 | |||

| ||||

| Категория: Камнеобрабатывающее оборудование / Продам / корпус привода КСД-1750 КМД-1750 1277. 02. 301-1СБ |

|---|

|

|

|

| Евгений Андреевич (Поиск объявлений от Евгений Андреевич) пишет: 18-04-2017 09:30 Куплю корпус привода дробилки КСД/КМД 1750 Добрый день! Куплю корпус привода на дробилку КСД 1750 Добрый день! Куплю дробилку КМД-1750 в сборе Куплю дробилку КМД-1750 в сборе. Продам запчасти на КМД-1750 и КМД-2200 Продам запчасти на КМД-1750 и КМД-2200. Большой склад запчастей. тел 8-35161-45220 Продам станину КМД-1750 в отличном состоянии Продам станину КМД-1750 в отличном состоянии. Голая. Цена без втулки 600000. Другие объявления по теме: «Продам — Камнеобрабатывающее оборудование»:Источник Дробилки конусные среднего и мелкого дробления 1750 и 2200Техническое описание и инструкция по эксплуатации1. ВВЕДЕНИЕНастоящая инструкция содержит лишь наиболее характерные рекомендации по монтажу и эксплуатации дробилок среднего и мелкого дробления. В остальном следует руководствоваться общими для промышленного оборудования приемами и средствами монтажа и эксплуатации. ВНИМАНИЕ! Дробилка является весьма нагруженной машиной, эффективность работы которой зависит непосредственно от соблюдения правил эксплуатации, изложенных в настоящей инструкции, а также от правильного выбора дробилки. ЗАВОД ГАРАНТИРУЕТ УСПЕШНУЮ РАБОТУ ДРОБИЛОК ТОЛЬКО ПРИ ПРАВИЛЬНОМ ИХ ВЫБОРЕ В СООТВЕТСТВИИ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ. 2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОКДробилки КСД и КМД 1750 и 2200 предназначены для дробления нерудных ископаемых и аналогичных им материалов (кроме пластических). Для дробления материалов с прочностными характеристиками (крепость, дробимость), превышающими показатели наиболее труднодробимых руд, например, для дробления феррохрома, использование дробилок КСД и КМД не допускается. Как правило, предельно допустимое напряжение на сжатие дробимого материала не должно превышать 300 MPa (3000 кг/мм 2 ). Комкающиеся породы перед дроблением должны быть промыты, а мелкие фракции в питании необходимо отсеять для повышения производительности дробилки, уменьшения износа броней и потребляемой мощности. Дробящие пространства дробилок спроектированы таким образом, что позволяют использовать дробилки в многостадийных технологических процессах. Вместе с тем, каждый тип дробилки может иметь самостоятельное значение в зависимости от требований, предъявляемых к конечному продукту дробления. На рис.1 предоставлены типовые характеристики крупности дробленого продукта дробилок при работе в открытом цикле, которыми можно руководствоваться при проверки соответствия возможностей дробилки потребностям Вашего предприятия. Типовые характеристики составлены на основе анализов продуктов при дроблении руд средней крепкости. В практике дробления могут встречаться материалы и руды, дающие и лучшие, и худшие относительные результаты. Однако, предусмотренная конструкцией дробилок возможность регулировки разгрузочной щели, позволяет получить, как правило, близкий к характеристике продукт. Для дробилок типа КМД 1750х80 и КМД 2200х100, обычно завершающих процесс дробления, на рис.2 приведены граничные типовые характеристики продукта легкодробимых (кривая 1) и труднодробимых (кривая 2) материалов. В качестве примеров возьмем произвольные точки “А” на кривой 1 и “В” на кривой 2, см. рис. 2.

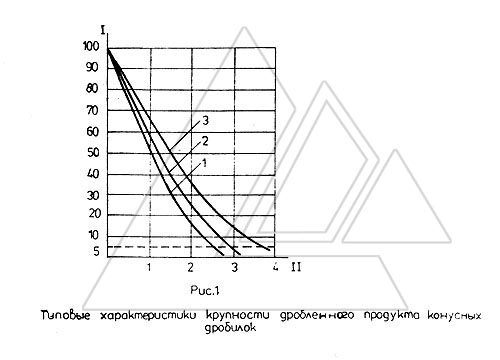

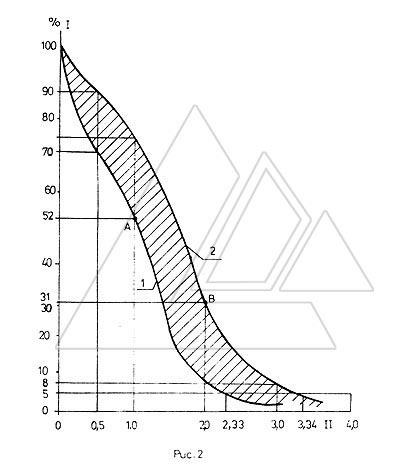

Проекция точки A на ось абсцисс показывает, что продукт, находящийся в части кривой 1 слева от точки A, состоит из кусков меньших размеров разгрузочной щели, а продукт в правой от точки A части кривой 1 содержит куски, превышающие разгрузочную щель. Проекция точки A на ось I показывает, что фракция превышающих разгрузочную щель кусков (правая от точки А часть кривой I) составляет – 52%. Аналогично, проекции точки B показывает, что фракция кусков, превышающих удвоенную разгрузочную щель, содержится в объема 31%. Предположим, что требуется получить продукт состава 90% класса минус 12 мм, и перерабатываете руды относятся к легко дробимым. По кривой 1 видно, что дробилка дает при переработке легкодробимой руды порядка 90% продукта с кусками, меньшими удвоенного размера калибровочной щели. Следовательно, для получения продукта с 90% фракции кусков минус 12 мм необходимо работать на разгрузочной щели 12 мм : 2 = 6 мм. Если перерабатываемая руда относится к весьма труднодробимым, то, работая на щели 6 мм, подучим в соответствии с кривой 2 меньшего двух щелей, порядка 69%. В этом случае для получения 90% класса минус 12 мм ввести замкнутый с контрольным грохотом цикл работы дробилки и классифицировать продукт по классу минус 12 мм. Приведенный пример показывает только способ пользования типовыми характеристиками, и его не следует рассматривать как конкретные рекомендации по использованию дробилки в открытом или замкнутом с грохотом цикле. Техническая характеристика дробилок приведена в таблице 1. Конструкция дробилки на примере типоразмера КМД 2200 х 100 показана на рис.3.

3. ФУНДАМЕНТДробилка должна устанавливаться на железобетонный фундамент, способный воспринять неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указана на монтажном чертеже машины. Следует избегать установки дробилки на высокие стальные конструкции с недостаточной боковой жесткостью. Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать разрушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении движении потока дробленого материала на транспортные средства. Верхнюю часть разгрузочной воронки фундамента необходимо зафутеровать во избежание абразивного износа. Следует помнить, что заводской монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку и приводной электродвигатель. Расположение смазочной станции, гидроагрегата, обеспечивающего работу механизма регулирования щели и площадок для обслуживания может быть выбрано исходя из местных условий, однако, в любом случае необходимо иметь достаточно места над дробилкой для установки и снятия дробящего конуса и сбоку от дробилки для монтажа и демонтажа приводного вала. 4. МОНТАЖ ДРОБИЛКИ4.1. Общие указания по хранению и монтажуДробилка поступает к заказчику разобранной на узлы, законсервированные и упакованные общей или местной упаковкой на заводе. Монтаж дробилки должен проводиться квалифицированными специалистами, ознакомленными с настоящей инструкцией. С поставщиком можно заключить договор на техническое руководство монтажом дробилки квалифицированными шеф-инженером. При условии соблюдения настоящей инструкции, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение гарантийного срока, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрика, и шестерни приводного вала. Перед монтажом дробилки необходимо тщательно осмотреть все узлы, снять с них консервационное покрытие, убедиться, что все сопрягающиеся поверхности и резьбы не получили повреждений в пути, а если такие повреждения имеются, устранить их, проверить прочность крепления неподвижных соединений. Подвижные соединения, такие как подшипники приводного вала, сферический подпятник, диски подпятника эксцентрика следует обязательно разобрать, особо тщательно очистить от консервационного покрытий, осмотреть трущиеся поверхности и устранить повреждения, получаемые при реконсервации и транспортировке. При сборке узлов перед монтажом необходимо подвижные поверхности смазать жидким маслом, а неподвижные сопрягающиеся поверхности – консистентной смазкой. Все отверстия должны быть тщательно очищены и продуты сжатым воздухом. Во время сборки тщательно следить, чтобы на трущиеся и посадочные поверхности не попала пыль или грязь, не применять грязные обтирочные материалы и материалы, оставляющие ворсинки, нитки, клочья на рабочих поверхностях. Для смазки пользоваться только чистыми маслами и консистентными смазками. Опасные по загрязнению места перекрывать щитами или брезентами даже при непродолжительных остановках монтажных работ. Каждая дробилка проходит на заводе контрольную сборку и испытания на холостом ходу. Поэтому, как правило, при квалифицированном монтаже никаких дополнительных подгонок деталей не требуется. Необходимо лишь проследить, чтобы все регулировочные прокладки, на которых дробилка проходила обкатку, были установлены при монтаже. Регулировочные прокладки предусмотрены под нижним диском подпятника эксцентрика и между патрубком станины и фланцем корпуса приводного вала. Особое внимание следует уделить регулировочным прокладкам под эксцентрик, на которых не допускается загибы, помятости и другие дефекты поверхности, появившиеся при транспортировке. Установка прокладок с дефектами поверхности вызовет перекос эксцентрикового узла и неправильную его работу. 4.2. Монтаж станины в сборе с опорным кольцом и пружинамиНа монтаж станина поступает в сборе с опорным кольцом и амортизационными пружинами. Эта сборочная единица монтируется на фундамент. Станина может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты. При установке станины непосредственно на фундамент она с помощью клиньев высотой около 50 мм (не менее) выверяется в горизонтальной плоскости. Проверку правильности установки станины производить линейкой с уровнем, базируясь на обработанную поверхность под опорную чашу. После выверки станина затягивается анкерными болтами и вновь контролируется точность ее выверки, которая при необходимости корректируется. Допускается отклонение о горизонтали до 0.3 мм на 1 пог. метр. Окончательно выверенная станина подливается цементным раствором. Марка цемента не ниже 250, толщина подливного слоя, обеспечиваемая клиньями с подкладками, — около 50 мм. Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной. Для приготовления раствора используйте часть глиноземистого цемента марок 300, 400, 500, 600 и три части мытого песка. Концентрация воды должна быть несколько большей, чем для раствора жесткой консистенции (цемент : вода = 3:1) для удобства заливки. В то же время следует избегать излишнего количества воды. Предлагаем быструю проверку: наполните ведро приготовленным раствором и опрокинуть его на ровную горизонтальную поверхность, а затем снять. Осадка более 50 мм означает, что в растворе больше воды, чем это требуется для максимальной прочности. Колодцы фундаментных болтов достаточно залить на глубину 200 мм, чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 5, либо сделать подсыпку песком. Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85 … 90%, а полное затвердевание наступает порядка через 25 дней. После затвердевания подливного слоя клинья и подкладки необходимо извлечь и полости подлить раствором. При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины. В комплект входят две плиты. Важно, чтобы обработанные поверхности обеих плит находились в одной плоскости с отклонением не более 0.3 мм на длине обработанной верхней части плиты и между плитами. После выверки плиты подтянуть фундаментными болтами, установить на них станину, закрепить шпильками и выверить ее по уровню, а также проверить плотность прилегания подошвы станины к привадочным поверхностям плит, где допускаются местные зазоры до 0.3 мм. Далее установить анкерные болты, произвести их затяжку, а также затяжку фундаментных болтов крепления плит. Вновь проверить горизонтальность выверки по уровню и после этого выполнять подливку как это было описано выше. При затяжке фундаментных болтов необходимо выдержать значения моментов затяжки согласно табл.3. Источник |