Тяговый привод локомотивов

Тяговый привод транспортного средства – это комплекс устройств, служащих для преобразования энергии некоторого вида в работу по преодолению сопротивления движению. Непосредственное преобразование механической энергии в работу выполняет исполнительный орган привода – движитель транспортного средства.

В состав электропривода, где преобразуемой является электрическая энергия, кроме движителя, входят тяговая передача, тяговый двигатель, преобразовательные и регулирующие устройства (рисунок 57).

Тяговый двигатель служит для преобразования электрической энергии в механическую и поэтому входит в состав как электрической, так и механической части.

Тяговая передача обеспечивает передачу потока энергии от тягового двигателя к движителю. Тяговая передача – основной элемент механической части привода. Она представляет собой сложный механизм, на который необходимы значительные затраты при производстве, эксплуатации и ремонте. Развивающиеся в ней динамические явления отличаются высокой интенсивностью и могут приводить к последствиям, снижающим надежность локомотива в целом.

Рисунок 57. Структурная схема тягового привода

Преобразователь и регулирующие устройства служат соответственно для преобразования получаемой от источника электрической энергии в энергию вида, необходимого для выбранного типа тягового двигателя, и регулирования потока энергии.

Поскольку далее рассматривается только механическая часть тягового привода, в дальнейшем под термином тяговый привод будем понимать именно ее.

Традиционный тяговый подвижной состав железных дорог имеет привод, в котором в качестве движителя используется колесо.

Тяговая передача, как указывалось выше, передает поток энергии от вала тягового двигателя (Тд) к колесной паре (КП), которые можно рассматривать соответственно как входной и выходной каналы механизма передачи. Положение КП в компоновочной схеме экипажа однозначно определено ее опорными и направляющими функциями. для вала же Тд существует несколько вариантов расположения, которые могут, различаться двумя основными признаками: подрессорен или неподрессорен относительно колесной пары двигатель и взаимной ориентацией геометрических осей вала тягового двигателя и оси КП (оси могут быть соосными, параллельными, непараллельными пересекающими и непараллельными непересекающимися).

двигатель, размещенный на подрессоренных частях тележки или кузове, может перемещаться относительно колесной пары. Чтобы передать вращение в условиях взаимных перемещений отдельных элементов передачи, необходимы подвижные соединительные муфты. Если двигатель опирается непосредственно на ось колесной пары, необходимость в муфте отпадает.

При несоосности геометрических осей вала двигателя и колесной пары необходим редуктор, который, как правило, выполняется на базе зубчатых передач и может быть цилиндрическим, коническим или гипоидным в зависимости от того, параллельны или непараллельны оси, а если непараллельны, то пересекаются они или нет. В последнем случае возможно комбинированное решение — цилиндрический и конический редукторы.

Таким образом, передача может, кроме вала тягового двигателя и колесной пары, включать в себя тяговые муфты и редукторы,

Все названные элементы соединены друг с другом непосредственно или при значительном удалении друг от друга валопроводами.

Вода, снег, пыль, содержащие значительное количество абразивных и химически активных частиц, постоянно присутствуют в микроатмосфере, окружающей элементы передачи, а значительные перепад давления, вызванные аэродинамическими явлениями при движении на больших скоростях, способствуют их проникновению во внутренние полости. Кроме того, тяговая передача является одним из немногих узлов локомотива, плохо поддающимся визуальному контролю не только в движении, но и на стоянке. Стремление увеличить мощность тягового привода при сохранении габаритных ограничений, обусловленных шириной колеи и диаметром колес локомотива, привело к созданию конструкций с высокой степенью использования материалов и заполнения имеющегося пространства, что в свою очередь затрудняет возможности визуального контроля.

Таким образом, тяговые передачи работают в исключительно сложных условиях, несоизмеримо более трудных, чем большинство не только стационарных передач, но и передач других транспортных средств.

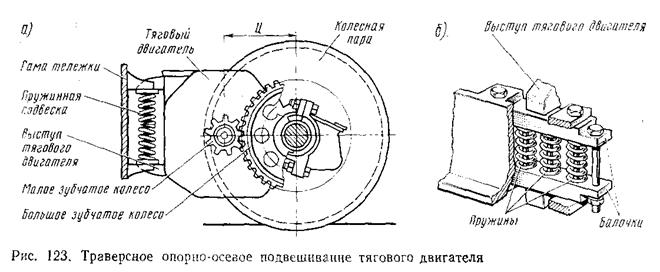

При опорно-осевом подвешивании (рисунок 58, а) двигатель опирается на ось колесной пары моторно-осевыми подшипниками, основание которых отлито как одно целое с остовом. Подшипники снаружи закрывают шапками. С противоположной стороны остова двигателя имеются выступы (носики), которыми двигатель опирается на подвижные балочки, размещаемые между выступами поперечных креплений рам тележки (рисунок 58, 6). Между балочками находятся предварительно сжатые пружины. Это устройство называется траверсой. Если остов двигателя опускается, то его выступ перемещает верхнюю балочку траверсы вниз по направляющим, и пружины, сжимаясь, стремятся вернуть двигатель в первоначальное положение. При перемещении двигателя вверх поднимается нижняя балочка и снова пружины стремятся возвратить двигатель в исходное положение.

Несколько по-иному осуществлено опорно-осевое подвешивание тяговых двигателей на восьмиосных электровозах некоторых новых серий (рисунок 58). Здесь пружинная подвеска заменена тягой, закрепленной шарнирно к брусу рамы тележки. На тяге имеется два резиновых блока с двумя металлическими шайбами.

Рисунок 58. Траверсное опорно-осевое подвешивание тягового электродвигателя

Между резиновыми блоками находится горизонтальная плоскость кронштейна, который наклонной плоскостью крепится к остову тягового двигателя. Резиновые блоки, как и пружинная подвеска, смягчают удары, приходящиеся на тяговый двигатель вследствие неровности пути при трогании с места, и компенсируют изменение взаимного положения двигателя и рамы тележки в процессе движения электровоза.

Опорно-осевое подвешивание обеспечивает неизменность расстояния между центрами вала двигателя и оси колесной пары. Это расстояние называют централью Ц (см. рисунок 58, а). При передаче вращения от вала двигателя к колесной паре с помощью зубчатого редуктора благодаря неизменности централи создаются условия, обеспечивающие правильное зацепление зубчатых колес. Передача работает плавно, что обеспечивает долговечность зубчатых колес.

Применение зубчатой передачи позволяет использовать тяговые двигатели с высокой частотой вращения якоря. Редуктор состоит из малого зубчатого колеса, укрепленного на валу тягового двигателя, в большого зубчатого колеса, насаженного на ось колесной пары. Соотношение количества зубьев большого и малого колес называют передаточным числом. Применяя зубчатые передачи с разными передаточными числами, получают электровозы, рассчитанные на различные скорости движения. На пассажирских электровозах, обеспечивающих высокую скорость движения поездов, устанавливают редукторы с меньшим передаточным числом. На грузовых электровозах, которые должны развивать значительную силу тяги, применяются редукторы с большим передаточным числом.

При опорно-осевом подвешивании перемещение надрессорного строения относительно колесных пар неопасно, так как малое колесо зубчатой передачи может перекатываться вверх или вниз по большому колесу, не нарушая зацепления.

На электровозах чаще применяют не одностороннюю, а двустороннюю передачу, т. е. ставят редукторы с обеих сторон вала тягового двигателя. Это облегчает условия работы зубчатых колес, передающих большие усилия.

Однако при неправильной сборке одна пара шестерен может нагружаться больше, а другая меньше, что вызовет усиленный износ зубьев и моторно-осевых подшипников. Что бы этого не произошло на электровозах вЛ19, ВЛ22, ВЛ22 м и первых электровозах ВЛ8, тепловозах ТЭ10В, ТЭ116 применяли упругую зубчатую передачу: зубчатый венец большого колеса соединяли с его центром пакетами пружин (рисунок 59). В результате венец может упруго смещаться относительно центра, а значит, смягчаются удары, воспринимаемые передачей.

Рисунок 59. Маятниковое подвешивание тяговых электродвигателей: 1 – колесная пара; 2 – остов; 3 – кронштейн; 4 – гайка; 5 – деталь монтажа; 6 – амортизаторы; 7 – подвеска; 8 – валик; 9 – головка; 10 – прилив; 11 – кожух; 12,13 – косозубая передача.

Упругая зубчатая передача довольно сложна, ее трудно ремонтировать. Поэтому сейчас на электровозах ВЛ23, ВЛ60 и восьмиосных используют косозубое зацепление. В таком зацеплении у зубчатых колес, расположенных с противоположных сторон тягового двигателя, зубья наклонены в разные стороны. Рабочая поверхность зубьев в косозубой передаче получается большей, а зацепление — более плавным. С увеличением нагрузки на одну пару шестерен появляется усилие, действующие вдоль оси якоря. Якорь несколько перемещается, и нагрузка на оба редуктора выравнивается. Однако создание более совершенной упругой передачи является очень важной задачей, решение которой позволит увеличить срок службы редукторов.

Редукторы электровозов закрывают кожухами (рисунок 60), в которые заливают смазку. Смазка увеличивает срок службы зубчатых колес и уменьшает потери энергии в них. Кожух также предотвращает попадание в зубчатые колеса песка, способствующего усилению их износа. Кожух состоит из верхней и нижней половин, которые скрепляют болтами, а сам кожух крепят к остову двигателя.

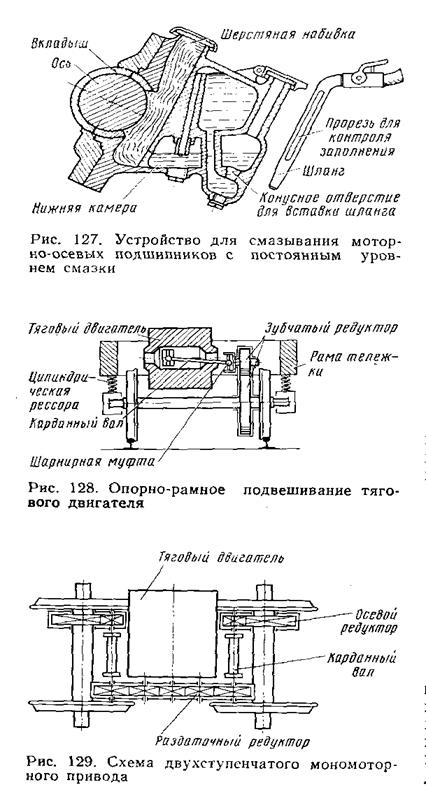

Смазку в моторно-осевые подшипники (рисунок 61) заливают под давлением из резервуара с помощью шланга с наконечником, который вставляют в конусное отверстие смазочного устройства. Смазочное устройство обеспечивает постоянный уровень масла в нижней камере. При вращении ось колесной пары захватывает смазку из промасленной шерстяной набивки, соприкасающейся с поверхностью оси через окно вкладыша.

Опорно-осевое подвешивание тягового двигателя имеет много недостатков. Наиболее существенный из них заключается в том, что примерно половина веса тягового двигателя передается непосредственно на колесную пару.

В результате усиливаются жесткие удары колесной пары о рельсы в случае прохождения стыков и других неровностей пути при входе электровоза в кривую. Это расстраивает путь и вызывает сильную вибрацию двигателя. Особенно сильно все это сказывается при скоростях движения более 100 км/ч.

Созданы передачи, позволяющие полностью передавать вес двигателя на надрессорное строение. Такое подвешивание двигателя называют опорно-рамным. Оно осуществлено, на пример, при использовании тяговых двигателей с полым валом и с карданным (торсионным) валом на пассажирских электровозах, с помощью кулачковых или эластичных муфт на пригородных электропоездах.

На электровозах, эксплуатируемых в СНГ, передача с полым валом и карданным валом применена на электровозах ЧС1, ЧС2, ЧСЗ, ЧС4, используемых в пассажирском движении, и тепловозах ТЭП60, ТЭП70. Тяговый двигатель в этом случае крепят к балкам рамы тележки (рисунок 62); через полый вал якоря проходит карданный вал. Имеется, как и при опорно-осевом подвешивании, зубчатый редуктор, но в одностороннем исполнении. Большое колесо редуктора укреплено на оси колесной пары, а малое на валу двигателя, подшипники которого установлены в кожухе, закрывающем также и большое зубчатое колесо. Кожух упруго подвешивается к раме тележки. Карданный вал с одной стороны шарнирной муфтой связан с полым валом двигателя, с другой — также шарнирной муфтой с валом малого зубчатого колеса. Внутренний диаметр полого вала должен быть таким, чтобы при наибольших прогибах рессорного подвешивания карданный вал не касался внутренней поверхности полого вала.

|

Шарнирные муфты являются наиболее сложным узлом. Они должны позволять карданному валу перемещаться в вертикальном и аксиальном (вдоль продольной оси) направлениях. Применяемые шарнирные муфты имеют различную конструкцию.

В связи с необходимостью повышать силу тяги, как уже отмечалось, для грузовых электровозов наряду с повышением мощности тяговых двигателей требуется увеличить и передаточное число i. Это можно обеспечить, применив опорно-рамный мономоторный привод, т. е. групповой привод осей двух- или трехосной тележки с использованием одного двигателя и редуктора. Например, разработан двухступенчатый привод, изображенный на рисунке 63. Первая промежуточная ступень привода состоит из так называемого раздаточного редуктора, вращение от которого карданными валами через второй осевой редуктор передается колесным парам. Для каждой ступени редуктора можно получить i=3. Следовательно, общее передаточное число составит 9. В настоящее время проводятся испытания опытного образца электровоза ВЛ8З с мономоторным приводом каждой двухосной тележки.

Рисунок 61. Кожух зубчатой передачи

Предполагается, что за счет усложнения редуктора можно установить быстроходный тяговый двигатель, имеющий сравнительно небольшие массу и габариты, причем двигатель будет полностью подрессорен. Также считают, что механическое спаривание двух осей позволит повысить коэффициент сцепления. Однако при групповом приводе усложняется редуктор, значительно повышается неподрессорная его масса, смещенная к одному колесу, усложняются уход в эксплуатации и ремонт.

|

|

|

Дата добавления: 2015-11-06 ; просмотров: 8751 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Тяговые приводы на локомотивах

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Что такое тяговый привод на локомотиве и как он работает?

Все мы ездим беспрерывно на автомобилях, знаем, что на них крутящий момент двигателя передается на колеса через механическую или автоматическую коробку передач. А вот как на локомотивах?

Возьмем электровозы и тепловозы с электрической передачей, это означает что электрический ток поступает на тяговые электродвигатели либо из контактной сети (электровозы), либо от дизель-генераторной установки (тепловозы). А как дальше?

Существует два типа подвески тяговых электродвигателей (ТЭД) в тележках: первый тип – опорно-осевое подвешивание и второй тип – опорно-рамное. В первом случае ТЭД опирается непосредственно на ось колесной пары, во втором на раму тележки.

Опорно-осевое подвешивание: тяговый электродвигатель опирается одним своим концом (нижним), через, так называемые, моторно-осевые подшипники (МОП) на ось колесной пары, а другим – на раму тележки через специальную подвеску: кронштейн с резиновыми шайбами для амортизации. На остове тягового электродвигателя, с обоих сторон, снизу, расположены моторно-осевые подшипники (МОП), это специальные гнезда (буксы), с латунными вкладышами, буксы выполнены из специального сплава-«баббита» (смесь олова с бронзой), в которые устанавливается ось колесной пары.

Вставленная ось закрепляется специальной крышкой, так называемой «шапкой» моторно-осевого подшипника, в которой находится «польстер» — устройство для смазки оси. Польстер имеет две камеры, в первую заправляется, сплетеная в косы пряжа, они смазываются маслом, постоянно поступающим из второй камеры. На многих локомотивах польстера заправляются маслом ремонтным персоналом, под давлением, а вот на многих типах тепловозов смазку пополняет локомотивная бригада. Помню, ставишь тепловоз на ТО-2, берешь масленку и полез в смотровую канаву – доливать масло в МОПы, сначала проверяешь уровень масла по щупу, если мало, то доливаешь. Уровень смазки в моторно-осевых подшипниках проверяется и пополняется строго на каждом ТО-2 локомотива, через двое суток. Об этом делается соответствующая запись в журнале технического состояния локомотива (форма ТУ-152).

На электровозах срок заправки больше, как правило через шесть суток, но запись делается обязательно. Нагрев моторно-осевого подшипника может привести к очень серьезным последствиям! На оси колесной пары с обоих сторон напрессованы косозубые приводные шестерни, которые входят в зацепление с шестерней тягового электродвигателя, все это устройство закрывается специальным кожухом, в которое также закачивается специальная смазка. Называется это устройство – тяговый редуктор. Собранные воедино тяговый электродвигатель с колесной парой и тяговым редуктором называется – колесно-моторный блок(КМБ). Так система и работает: ТЭД крутит шестерни, через редуктор, а они колесную пару, закрепленную на ТЭД моторно-осевыми подшипниками.

Сейчас, практически все современные локомотивы имеют электропривод на, так называемом – «опорно-рамном» подвешивании. Это подвеска не нуждается ни в моторно-осевых подшипниках, с вечно присущими им «смазочными» проблемами, ни в громоздких тяговых редукторах.

Тяговый электродвигатель здесь закрепляется непосредственно на раме тележки, верхней ее части, он связан с тяговым редуктором специальным «фланцем», на одной стороне колесной пары запрессована шестерня, входящая в зацепление с системой тягового редуктора.

Вот и все. Система опорно-рамной подвески гораздо легче, дешевле и практичней опорно-осевой подвески. Она не требует постоянного контроля уровня смазки и его пополнения, что значительно увеличивает пробег локомотива, не требуя его внепланового захода в депо, как частенько случается с опорно-осевой подвеской, для дозаправки МОПов. Все колесно-моторные блоки располагаются внутри рам тележек, в зависимости от конструкции локомотива: двухосные, трехосные или четырехосные тележки.

Источник