Особенности двухстоечных электрогидравлических подъемников

Двухстоечная версия подъемников является самой распространенной на СТО, вне зависимости от типа привода. В свою очередь, двухстоечный подъемник с электрогидравлическим приводом обладает индивидуальными особенностями и преимуществами.

Достоинства двухстоечного электрогидравлического подъемника

1. Такие подъемники имеют меньшее потребление электричества. Это связано с наличием гидравлической системы, которая, по сути, и выполняет всю работу по подъему и опусканию автомобиля.

2. Подъемники с электрогидравлическим приводом работают более плавно и меньше создают шума при работе.

3. Использование электрогидравлического привода увеличивает скорость поднимания и опускания автомобиля.

4. В случае выключения электроэнергии можно, используя только гидравлическую часть привода, произвести опускание, что невозможно сделать у подъемников с электромеханическим приводом.

5. Двухстоечный электрогидравлический подъемник проще и дешевле в обслуживании и профилактике.

6. Оборудование этого типа обладает повышенной степенью безопасности.

7. Рабочий ресурс у электрогидравлических подъемников выше, чем у подъемников других типов.

Подъемники рассматриваемого типа могут обладать различной конструкцией: содержать специальную раму или не содержать ее.

Использование подъемников, имеющих раму, которая монтируется к полу в мастерской, позволяет не выдвигать особых требований к фундаменту. Небольшая высота конструкции дает возможность применять рамные подъемники в небольших по высоте мастерских. Наличие рамы на полу забирает некоторую часть пространства, и минимальная высота уровня захвата получается несколько выше, чем у подъемников имеющих безрамную конструкцию.

Двухстоечные электрогидравлические подъемники, сделанные по принципу безрамной конструкции, имеют вверху на стойках поперечную балку. Балка снижает поперечные нагрузки, которые возникают на стойках в момент подъема или опускания. По сути, поперечная балка не дает стойкам расходиться от условной линии вертикали.

Подъемник этого типа крепится к основанию с использованием анкерных болтов. Но при этом на полу, кроме стоек, ничего нет. Именно по этой причине подъемник может делать подхват на минимальной высоте от пола. С таким типом подъемника вполне комфортно работать с автомобилями, у которых маленький клиренс.

На безрамных двухстоечных подъемниках чаще всего механизмы синхронизации и гидравлики располагаются в верхней части конструкции. Подъемники с поперечной балкой имеют автоматический ограничитель подъема, который монтируется на этой балке. Как только крыша автомобиля касается датчика ограничителя подъема, происходит автоматическое отключение системы и автомобиль перестает подниматься.

В двухстоечных подъемниках может применяться симметричная или несимметричная конструкция опорных лап. Лапы, которые располагаются ближе к передней части автомобиля, несколько короче лап, поддерживающих автомобиль с задней стороны. Такая конструкция лап позволяет более равномерно удерживать машину.

Несимметричная конструкция более характерна для подъемников с грузоподъемностью до четырех тонн. Для более мощных подъемников, на которых обслуживаются габаритные и тяжелые автомобили, чаще используется симметричная система.

В электрогидравлических подъемниках применяются дублирующие друг друга системы блокировки и безопасности. В случае выхода из строя электропривода или отключения электроэнергии, система блокируется механическим способом. Такая же блокировка происходит и при отказе гидравлики или при отказе системы синхронизации.

К недостаткам двухстоечного электрогидравлического подъемника можно отнести наличие самих стоек внутри помещения. Установленные стойки сокращают рабочую зону и возможность маневрирования автомобилей внутри сервиса.

Источник

Достоинства и недостатки гидро-, пневмо- и электроприводов

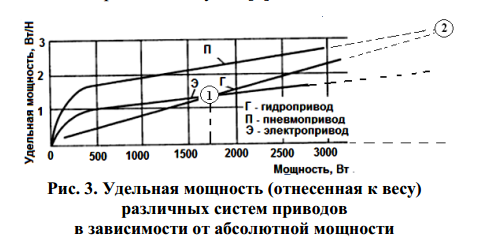

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

- Электропривод

- Гидропривод

- Пневмопривод

Каждый из них передает энергию исполнительному механизму и преобразуют ее в движение. У каждого — своя рабочая среда, что делает отличными их характеристики.

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО «Сервомеханизмы» предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Электропривод

Электрический — самый молодой тип привода, среди представленных, он появился во второй половине XIX века, через несколько десятков лет после появления электродвигателя.

Данный тип привода преобразует вращательное движение двигателя в возвратно-поступательное движение исполнительного механизма.

Электропривод потребляет энергию только при движении, что делает его особенно экономичным. Может использоваться электродвигатель любого типа — постоянного, переменного тока, серводвигатель и др.

Применение электроприводов обширно. Благодаря своим компактным размерам, он может монтироваться в составе практически любого оборудования и станков. Из-за доступности источника энергии он применяется во всех отраслях на основных и вспомогательных операциях.

Активно используется для затворов трубопроводной арматуры, т.к. при отключении электропривод не смещается по инерции.

Электропривод идеально подходит для длительной стабильной работы оборудования.

Схема типового электропривода

Достоинства

1. Низкая стоимость энергии.

2. Простота конструкции всей системы (относительно двух других видов привода).

3. Обеспечение стабильной скорости работы.

4. Высокая точность работы

5. Возможность передачи энергии на расстояние без значительных потерь

6. Точное позиционирование и плавное регулирование.

7. Наиболее высокий КПД среди всех типов приводов

8. Простота объединения в синхронизированные системы (подъема или перемещения).

9. Простота автоматизации, широкий спектр дополнительных устройств, контролирующих и регулирующих датчиков.

10. Требуют минимальное тех.обслуживание

12. Экологичность, отсутствие вредного воздействия на окружающую среду.

13. Стабильная работа при относительно высоких и низких температурах +/- 50

1. Сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности.

Отчасти этот недостаток устраняется выбором специального типа двигателя с высокой степенью защиты.

2. Высокая стоимость, т.к. приобретается механизм уже с двигателем.

3. При длительной непрерывной работе возможен перегрев двигателя, износ трущихся частей

4. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например управления и сигнализации).

Уменьшить негативное влияние недостатков поможет грамотная конструкция привода и оговаривание всех возможных опасных влияний, разработка точной кинематической схемы

Современный электропривод может оснащаться массой дополнительных защитных средств повышающих его срок службы и комфорт работы с ним.

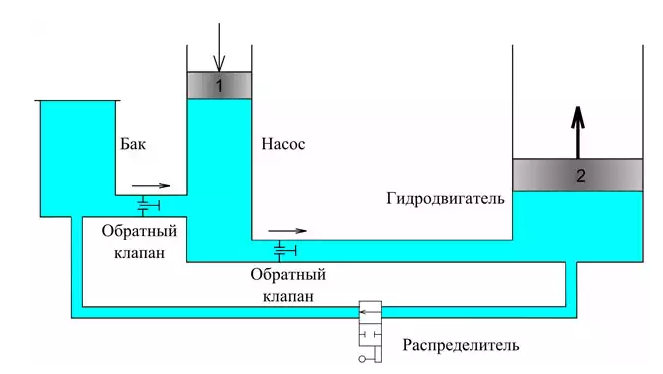

Гидропривод

В гидроприводах движение исполнительного органа осуществляется при помощи движения жидкости (обычно это минеральное масло).

Выделяют две основные группы гидроприводов: гидродинамический и объемный.

В первом используется кинетическая энергия потока жидкости и скорость ее движения прямо пропорциональна развиваемой мощности. В объемном наоборот, важна энергия давления, а скорость движения рабочей жидкости (масла) невелика.

Из-за того, что объемный гидропривод компактнее и легче, чем гидродинамический и может создавать

большие усилия, он и получил большее распространение.

В его работе используется принцип гидравлического рычага, основанный разнице в площадях и объеме первого и второго поршней. Чем меньше первый, и чем больше второй, тем больше усилие получается создать на выходе, приложив гораздо меньшую силу.

Если упростить, то первый поршень — это насос, задающий давление, второй — гидродвигатель, гидропривод — осуществляет перемещение.

Причем разнонаправленные потоки рабочей жидкости (а она циркулирует) не встречаются между собой, а

отделены с помощью обратных клапанов и гидрораспределителей.

Благодаря этому, гидроприводы имеют высокий КПД, малоинерционны и легко меняют направление движения.

По виду движения выходного звена гидродвигатели разделяют на

- гидроцилиндры (возвратно-поступательное движение),

- гидромоторы (вращательное движение),

- гидродвигатели (поворот звена).

Кроме насоса и гидродвигателя в состав гидропривода входят и другие устройства — гидроаккумулятор,

различные измерительные и регулирующие устройства, регуляторы расхода и давления, гидравлические усилители мощности сигналов управления, также часто — электротехнические изделия.

Управление объемным гидроприводом и состоит в управлении скоростью движения поршня путем изменения частоты вращения приводящего двигателя.

Гидропривод обычно используется там, где нужны очень большие, но краткосрочные усилия и ограниченное перемещение или сжатие.

Достоинства

1. Основным достоинство — это способность развивать очень большое усилие при компактных параметрах.

Гидропривод производит силу в 25 раз выше, чем пневмопривод аналогичного размера.

2. Гидроприводы могут быть удалены друг от насосной станции на большое расстояние, но с некоторой потерей мощности (макс. расстояние 250-300 м.)

3. Малое время для развития значительного усилия и плавное его регулирование

4. Широкий диапазон рабочей температуры от -50 до +100, но стоит помнить что при низких температурах увеличивается вязкость масла, что усложняет и замедляет работу. Нагрев же наоборот — разжижает и способствует возникновению утечек.

5. Достаточно высокий КПД, но не выше чем у электромеханических передач

1. Грязное применение: возможны утечки рабочей жидкости, особенно при высоком давлении.

2. Рабочая жидкость может нагреваться, охлаждаться, загрязняться, что усложняет работу системы и требует

превентивных мер.

2. Высокая стоимость самого оборудования и его техобслуживания.

3. Громоздкое размещение — требуется насосная станция (а в некоторых случаях даже две), РВД для транспортировки масла.

4. Постоянное потребление энергии — и во время движения и в покое.

5. Сложно отслеживать точность работы, требуется дополнительное оборудование.

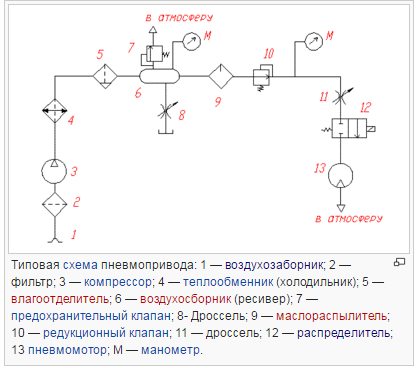

Пневмопривод

Пневматический — самый древний вид привода, известный еще древним грекам. Также этот принцип передачи энергии ученные вспомнили в 17 веке. В 18 веке в Европе курсировала подземная пневматическая почта — насосы приводили в движение паровые машины. В России она появилась в 20 веке и до сих пор используется для отправки грузов на некоторых предприятиях. В 19 веке в Париже была создана промышленная компрессорная станция протяженностью 48 км под давлением 0,6 МПа и имеющая мощность до 18500 кВт, она снабжала местные заводы и фабрики, но с появлением более выгодных электропередач ее эксплуатация стала невыгодной.

Однако потребность в пневматической энергии до сих пор актуальна. Пневматическая техника развивается, появляютеся новые виды передающих устройств, например, воздушные мыщцы.

Схема системы пневмопривода довольна сложна, и включается в себя управляющие, распределительные и исполнительные устройства. В общем виде можно описать ее следующим образом. Воздух в пневмопривод поступает через воздухозаборник, затем он фильтруется, с помощью компессора сжимается (и соответственно, по закону Шарля, нагревается), затем охлаждается и уже сжатый очищенный охлажденный воздух поступает в пневмоцилиндр (или иной пневмодвигатель) производит необходимую механическую работу.

Для сглаживания скачков давления используется ресивер — он делает плавным движение поршня, затем отработанный воздух выбрасывается в окружающую среду.

Пневматика в основном используется в производствах с повышенным уровнем запыленности, температуры, пожарной опасности. Пневмоцилиндры рекомендуются для активных, скоростных операций малой продолжительности, с малым рабочим циклом.

По конструкции пневмоприводы делятся на поршневые, мембранные и сильфонные.

Наиболее распространены поршневые — к ним и относятся пневмоцилиндры. По типу движения рабочего органа подразделяются на вращательные и поступательные. Второй тип наиболее распространен.

По точности работы подразделяются на двухпозиционные и многопозиционные, в которых используется позиционер.

Достоинства

1. Простота конструкции и легкий вес пневмоцилиндров.

2. Низкая цена, особенно в случае если есть пневмопровод или компрессор. Получается самый экономичный вариант. (Однако высока стоимость самой энергии).

3. Пожаро/взрывобезопасны — сжатый воздух не образует горючих и взрывоопасных смесей.

4. При соблюдении рабочего режима — большой срок службы.

6. Возможность подключения большого числа потребителей от одного источника.

7. Возможность передачи воздуха на очень большие расстояния, пневмопровод на больших предприятиях часто используется как основной, правда при этом могут быть потери в доставляемом усилии и запаздывание в выполнении операций.

8. Нечувствительность к радиационному и электромагнитному излучению.

9. «Проветривание» помещений за счет отработанного воздуха, полезно в шахтах, на металлургических, химических и других вредных производствах.

2. Сложность точного регулирования, низкая точность позиционирования (фактически 2 положения штока), требуется применение позиционеров.

3. Высокий уровень шума при работе.

4. Имеет некоторые пределы в грузоподъемности и выдерживаемой нагрузке. Д ля значительных нагрузок требуются большие габариты пневмооборудования, поэтому чаще пневмопривод можно встретить на участках, где не нужно прикладывать большое усилие.

5. Как и гидропривод, п. требует регулярного техобслуживания. Очень важно очищение и кондиционирование воздуха — комплекс мер для придания ему смазывающих свойств (маслораспыление) и снижения влажности, т.к. при работе привода происходят термодинамические процессы и конденсируется водяной пар.

6. Не пригоден для использования при низкой и высокой температуре, может обмерзать.

7. Трудность обеспечения стабильной скорости.

8. Сложно обеспечить плавность, особенно при колебаниях нагрузки.

9. Возможность разрывов в пневмотрубопроводе, а это может быть травмоопасно, поэтому обычно используются низкое давление до 1МПа .

Пневмопривод практически всегда используется в ручном инструменте на промышленных производствах — дрели, гайковерты, степлеры, отбойные молотки и прессы на промышленном пожароопасном производстве (например, кузнечно-прессовом), при изготовлении мебели, при деревообработке, на вспомогательных операциях -упаковка, сборка), используется в приводах трубопроводной арматуры.

Также отметим, что сейчас появляются более сложные, комбинированные виды привода, а также все перечисленные виды оснащаются различной электроникой и внешними устройствами управления.

Информация взята из открытых источников. Статья приведена для ознакомления.

Просмотров: 47294 | Дата публикации: Понедельник, 31 октября 2016 07:28 |

Источник