- § 7. Привод от двигателя внутреннего сгорания

- Привод двс что это такое

- Двигатель внутреннего сгорания: устройство и принцип работы

- Определение и общие особенности работы ДВС

- Классификация двигателей внутреннего сгорания

- Устройство двигателя внутреннего сгорания

- Принципы работы ДВС

- — Принцип работы двухтактного двигателя

- — Принцип работы четырёхтактного двигателя

- Вспомогательные системы двигателя внутреннего сгорания

- — Система зажигания

- — Впускная система

- — Система смазки

- — Выхлопная система

- — Система охлаждения

§ 7. Привод от двигателя внутреннего сгорания

Для привода самоходных строительных машин применяют в основном двигатели внутреннего сгорания

(дизели и карбюраторные двигатели). Дизели применяют чаще, чем карбюраторные двигатели, так как они более экономичны, их к. п. д. равен 25 — 37%, тогда как у карбюраторных двигателей он не превышает 18 — 25%; расход топлива у дизелей на 40 — 50% ниже, чем у карбюраторных двигателей.

Двигатели внутреннего сгорания не могут создавать вращающий момент больше номинального, поэтому они не допускают перегрузки, их необходимо подбирать по максимальной нагрузке.

К недостаткам двигателей внутреннего сгорания относятся: невозможность реверсирования (изменения направления вращения вала) и значительного изменения величины крутящего момента без применения сложных механизмов реверса и коробок скоростей, а также сравнительно малый срок службы. Моторесурс двигателей до капитального ремонта составляет от 2400 до 3600 ч. Чтобы облегчить запуск двигателя или приостановить работу механизмов машины без остановки двигателя, снизить динамические нагрузки в системе и предохранить двигатель от перегрузки, между двигателем и трансмиссией машины устанавливают фрикционные или гидравлические муфты.

Гидравлическая муфта более надежно предохраняет двигатель от перегрузки. Гидравлическая муфта ( рис. 3) состоит из насосного колеса /, сидящего на ведущем валу 5, и турбинного колеса 2, сидящего на ведомом валу 4, заключенных в общий кожух 3, заполненный маслом. Между насосным и турбинным колесами имеется зазор. При вращении приводного вала масло насосным колесом подается на лопатки колеса турбины и приводит его во вращение с числом оборотов, всегда несколько меньшим, чем число оборотов приводного вала. Коэффициент полезного действия гидромуфты увеличивается пропорционально увеличению числа оборотов турбинного колеса: максимальное его значение равно 0,95 при числе оборотов турбинного колеса, приблизительно равном числу оборотов насосного колеса.

Рис. 4. Гидротрансформатор муфта

Гидротрансформатор ( рис. 4) применяют для автоматического регулирования крутящего момента ведомого вала, более надежной защиты двигателя от перегрузки и сокращения времени холостых ходов в машинах с двигателем внутреннего сгорания.

Он состоит из насосного колеса 2, сидящего на ведущем валу 5, направляющего аппарата 4, турбинного колеса 3, закрепленного на ведомом валу 1.

Насосное и турбинное колеса и направляющий аппарат турботрансформатора имеют лопатки определенной формы. Направляющий аппарат увеличивает скорость жидкости, поступающей из насоса в турбину, и меняет ее направление.

При возрастании нагрузки на рабочем органе скорость ведомого вала уменьшается, а крутящий момент вследствие динамического воздействия жидкости, подаваемой насосным колесом, увеличивается. При полной остановке ведомого вала крутящий момент на нем будет в 2,5 раза больше, чем на ведущем валу: при этом нагрузка на двигатель и скорость вращения его вала почти не изменятся. Крутящие моменты на турбинном и насосном колесах будут равными при примерно одинаковом числе их оборотов. На холостом ходу, когда нагрузка снижается, ведомый вал гидротрансформатора автоматически увеличивает скорость вращения в полтора раза по сравнению со скоростью ведущего вала. При этом время холостых ходов сокращается и, следовательно, повышается производительность машины.

Источник

Привод двс что это такое

Рис. 1. Схема гидравлической муфты

Рис. 2. Схема гидротрансформатора

К недостаткам двигателей внутреннего сгорания относятся: невозможность реверсирования (изменения направления вращения вала) и значительного изменения величины крутящего момента без применения сложных механизмов реверса и коробок скоростей, а также сравнительно малый срок службы. Моторесурс двигателя до капитального ремонта составляет 2000—2500 ч.

Для автоматического регулирования крутящего момента ведомого вала, более надежнбй защиты двигателя от перегрузки и сокращения времени холостых ходов в машинах с двигателем внутреннего сгорания применяют гидротрансформаторы.

Гидротрансформатор состоит из насосного колеса, сидящего на ведущем валу, направляющего аппарата, турбинного колеса, закрепленного на ведомом валу.

Насосное и турбинное колеса и направляющий аппарат турботранс-форматора имеют лопатки определенной формы. Направляющий аппарат увеличивает скорость жидкости, поступающей из насоса в турбину, и меняет ее направление.

При возрастании нагрузки на рабочем органе скорость ведомого вала уменьшается, а крутящий момент вследствие динамического воздействия жидкости, подаваемой насосным колесом, увеличивается. При полном стопорении ведомого вала крутящий момент на нем будет в 2,5 раза больше, чем на ведущем валу; при этом нагрузка на двигатель и скорость вращения его вала почти не изменяются. Крутящие моменты на турбинном и насосном колесах будут равными при примерно одинаковом числе их оборотов. На холостом ходу, когда нагрузка снижается, ведомый вал гидротрансформатора автоматически увеличивает скорость вращения в полтора раза по сравнению со скоростью ведущего вала. При этом время холостых ходов сокращается и, следовательно, повышается производительность машины.

Двигатели внутреннего сгорания находят широкое применение в передвижных строительных машинах. Достоинствами их являются: независимость от внешнего источника энергии, постоянная готовность к работе и небольшой вес, приходящийся на единицу мощности. К недостаткам их относятся: невозможность изменения направления вращения вала двигателя (реверсирования), малая способность к перегрузке, сложность пуска в зимнее время и сравнительно малый срок службы.

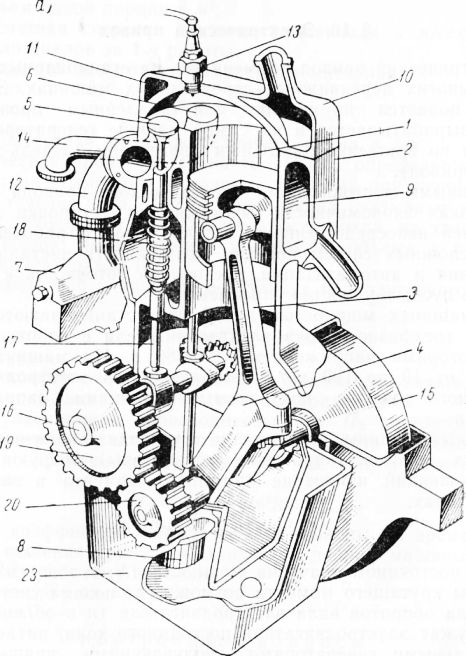

Рис. 3. Схема двигателей

а — карбюраторного; б — дизельного

Для привода строительных машин применяют главным образом дизельные двигатели, работающие на соляровом масле или дизельном топливе. Такие двигатели расходуют на 1 л. с. в час на 30—40% меньше топлива, чем карбюраторные (бензиновые), причем это топливо значительно дешевле бензина.

В двигателе внутреннего сгорания тепловая энергия, сюрытая в топливе, преобразуется в пределах 18—37% в механическую энергию вращающегося коленчатого вала. При сгорании топлива в цилиндре двигателя происходит нагревание газов, которые, расширяясь, давят на поршен, передающий усилие/через шатун на коленчатый вал.

В состав двигателя внутреннего сгорания входят:

1) шатунно-кривошипный механизм, передающий усилие на коленчатый вал и преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала

2) распределительный механизм, обеспечивающий своевременное открывание и закрывание всасывающих и выхлопных клапанов;

3) система питания, подающая горючее в цилиндры. Система питания карбюраторного двигателя включает в себя топливный бак, топливопроводы, фильтры, топливный насос, а также карбюратор, в котором происходит приготовление смеси топлива с воздухом. В систему питания дизельного двигателя кроме бака, топливопроводов, фильтров и подкачивающего насоса входят топливный насос высокого давления и форсунки, через которые дизельное топливо впрыскивается в рабочее пространство цилиндров, заполненное нагретым и сжатым воздухом;

4) система смазки, подающая масло из картера к трущимся поверхностям деталей. В систему смазки входят шестеренный масляный насос, фильтры грубой и тонкой очистки, редукционные клапаны, маслопроводы и контрольные приборы;

5) система охлаждения, обеспечивающая охлаждение наиболее нагретых деталей двигателя. Большинство двигателей имеет жидкостное охлаждение. Цилиндр и головка блока охлаждаются водой, циркулирующей внутри полостей — водяных рубашек. Трущиеся поверхности цилиндров, поршней, коленчатого вала и шатунов охлаждаются маслом системы смазки. В систему охлаждения входят рубашки двигателя, радиатор, шланги и водяной насос. Для лучшего охлаждения воды в радиаторе служит вентилятор;

6) система зажигания горючей смеси в цилиндре карбюраторного двигателя. Дизельные двигатели не имеют системы зажигания, так как топливо в их цилиндрах воспламеняется под действием высокой температуры сжатого воздуха. В состав системы зажигания входят свечи, между электродами которых в определенный момент появляется электрическая искра, источник высокого напряжения — 1200 в (магнето или индукционная катушка, прерыватель, распределитель, генератор) и соединяющие их провода.

Двигатели внутреннего сгорания характеризуются номинальной (паспортной) мощностью в лошадиных силах, числом оборотов коленчатого вала в минуту и удельным расходом топлива. Последний определяется делением часового расхода топлива в граммах на развиваемую двигателем (эффективную) мощность в лошадиных силах. Удельный расход топлива имеет размерность г/э. л. с.: ч.

Главными конструктивными параметрами двигателя внутреннего сгорания являются диаметр цилиндра, ход поршня, число оборотов коленчатого вала, рабочий объем цилиндров, степень сжатия, габаритные размеры двигателя и его вес.

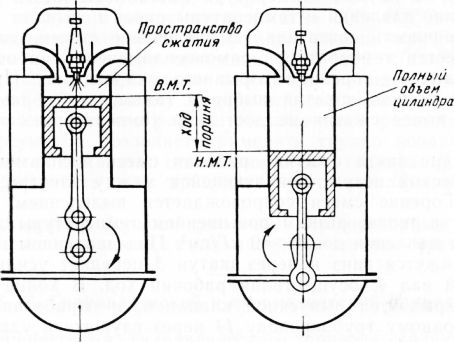

Ходом поршня называется расстояние между положениями поршня в верхней мертвой точке (В. М. Т.) и в нижней мертвой точке (Н. М. Т.).

Рабочий объем цилиндра—пространство, освобождаемое в цилиндре при перемещении поршня от В. М. Т. до Н. М. Т. Рабочий объем цилиндра и объем пространства сжатия в сумме образуют полный объем цилиндра. Отношение полного объема цилиндра к объему пространства сжатия называется степенью сжатия. Для карбюраторных двигателей обычно она составляет 4,6—6,2, а для дизелей 14—22.

Рис. 4. Схема работы четырехтактного карбюраторного двигателя

Различают двигатели внутреннего сгорания двухтактные, где рабочий процесс совершается в течение двух ходов поршня, т. е. за один оборот коленчатого вала, и четырехтактные, где рабочий процесс в одном цилиндре повторяется через каждые четыре хода поршня, т. е. за два оборота коленчатого вала.

Рабочий процесс карбюраторного двигателя включает следующие такты: I — впуск, наполнение цилиндра смесью паров бензина и воздуха; II — сжатие горючей омеси и зажигание ее в конце такта сжатия электрической искрой; III — расширение продуктов сгорания горючей смеси; IV — выпуск отработанных газов из цилиндра.

Работа одноцилиндрового четырехтактного карбюраторного двигателя, изображенного на рис. 32, происходит в следующем порядке. Поршень движется от В. М. Т. к Н. М. Т. и создает в полости цилиндра разрежение. При этом открывается впускной клапан и горючая смесь из карбюратора по впускной трубе поступает в цилиндр. Давление в цилиндре составляет 0,7—0,95 кГ/см2, температура смеси 80—130 °С. Смесь нагревается от соприкосновения с нагретыми стенками деталей двигателя и смешивается с остатками отработанных газов.

По окончании такта впуска поршень движется от Н. М. Т. к В. М. Т. и сжимает горючую смесь; клапаны при этом закрыты. Величина давления зависит от степени сжатия и достигает 6—9 кГ/см2, температура смеси повышается до 300 °С. Увеличение давления и температуры смеси повышает мощность и экономичность двигателя, но увеличение степени сжатия ограничивается температурой самовоспламенения рабочей смеси и детонацией — горением взрывного характера. Предельное значение степени сжатия выбрано таким, чтобы температура смеси в конце сжатия не достигала температуры самовоспламенения.

В конце такта сжатия рабочая смесь воспламеняется от электрической искры, появляющейся между электродами свечи. Горение смеси сопровождается выделением большого количества тепла, резким повышением температуры до 1800— 2000 °С и давления до 30—40 кГ/см2. Под давлением газов поршень движется вниз и через шатун передает усилие на коленчатый вал, осуществляя рабочий ход. В конце рабочего хода открывается выпускной клапан 6, и отработанные газы по выхлопному трубопроводу через глушитель удаляются в атмосферу. При движении поршня вверх выпускной клапан остается открытым и поршень выталкивает из цилиндра отработанные газы. Давление в цилиндре составляет 1,05— 1,1 кГ/см2, а температура отработанных газов снижается до 700—800°С.

В четырехтактном двигателе только один из четырех тактов является рабочим. Для обеспечения равномерности вращения коленчатого вала служит массивный маховик. Более равномерно работают двигатели с числом цилиндров 4—6, выполненных в одном корпусе-блоке.

Своевременное открывание и закрывание клапанов обеспечивается вращающимся распределительным кулачковым валом. Кулачки распределительного вала приподнимают толкатели, которые, смещая вверх клапаны, открывают выпускные или впускные отверстия. Для прижатия клапанов к седлам служат пружины. Шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня коленчатого вала. За два оборота коленчатого вала распределительный вал поворачивается один раз. Это нужно для того, чтобы клапаны открывались только один раз за рабочий цикл двигателя.

Процесс работы дизеля отличается от процесса работы карбюраторного двигателя методом образования и воспламенения смеси. Рабочий процесс дизеля включает следующие такты: I — впуск, наполнение цилиндров воздухом; II—сжатие воздуха и впрыск топлива в конце такта сжатия; III — расширение продуктов сгорания горючей смеси; IV — выпуск отработанных газов из цилиндра. Для воспламенения впрыскиваемого в цилиндр дизеля топлива необходимо, чтобы температура сжатого воздуха была выше температуры самовоспламенения топлива. Степень сжатия в дизелях колеблется от 14 до 22; давление составляет 30—40, а при наддуве — 70 кГ/см2 температура воздуха в конце такта сжатия 500—600 °С.

Топливо впрыскивается в цилиндры дизеля через форсунки топливным насосом при давлении (150—200 кГ/см2), значительно большем, чем давление сжатого в цилиндре воздуха. Такое давление обеспечивает лучшее использование калорийности топлива и снижает его расход. Механическое распыление топлива форсунками позволяет применять трудно испаряющиеся, безопасные в пожарном отношении сорта топлива. Дизели не требуют устройств для принудительного воспламенения топлива.

Дизели имеют больший вес, чем карбюраторные двигатели такой же мощности, и их запуск в зимнее время более сложен.

Источник

Двигатель внутреннего сгорания: устройство и принцип работы

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла; удаление продуктов нагара и износа; защита металла от коррозии. Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

— Выхлопная система

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор, или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

Источник