Механизм поворота крана.

Механизм поворота предназначен для обеспечения вращения подвижной металлоконструкции крана. Поворот крана осуществляется при помощи расположенного на подвижной металлоконструкции привода (электро- или гидродвигатели, редуктора) следующим образом:, двигатель 1 передает движение редуктору 2, который уменьшая частоту его вращения nдв и увеличивая вращающий момент, приводит во вращение шестерню 3 (расположенную на выходном валу редуктора). Шестерня 3 находится в зацеплении с зубчатым колесом 4, которое закреплено неподвижно на неподвижной части металлоконструкции крана, вследствие чего шестерня 3 имеет возможность вращаться вокруг колеса 4, обеспечивая тем самым поворот подвижной части.

Рис. 7.7. Схема механизма поворота крана

Частота вращения крана определяется по зависимости

где

z4, z3 – числа зубьев колеса и шестерни.

Момент сопротивления вращению крана от сил трения, кН×м

Dср – средний диаметр опорно-поворотного круга., м.

Момент сопротивления вращения крана от ветровых нагрузок, кН×м

где

lк – плечо приложения силы

Момент сопротивления вращения крана от весовых составляющих при крене (среднеквадратичный), Н×м

где q – угол крена судна, грд.

Расчетная мощность двигателя механизма поворотра, кВт

где

hмех – к.п.д. механизма поворота, вычисляется

Источник

Привод механизму повороту крана

МЕХАНИЗМЫ ПОВОРОТА ГРУЗОПОДЪЁМНОЙ МАШИНЫ — часть 1

10.1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Механизм поворота крана предназначен для вращения поворотной части крана относительно оси поворота. Механизмы поворота кранов различаются между собой параметрами, конструктивным исполнением отдельных участков кинематической цепи и т. д., что определяется назначением и конструкцией крана, условиями эксплуатации, нагрузками и другими особенностями поворотных кранов.

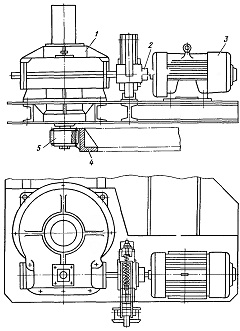

В поворотных кранах широкое применение находят две схемы расположения механизмов поворота. Наиболее часто механизмы поворота расположены на поворотной части крана (рис. 10.1). Этот механизм имеет двигатель 3, соединенный муфтой 2 с червячным редуктором 1, имеющим горизонтальный червяк и вертикальный выходной вал. На конце выходного вала консольно закреплена шестерня 5, которая входит в зацепление с зубчатым колесом 4, закрепленным на неповоротной части крана. При работе механизма шестерня 5 взаимодействует с зубчатым венцом 4, в результате чего поворотная часть крана приводится во вращение.

На другой схеме расположения механизма поворота основная часть элементов кинематической цепи расположена на неповоротной части крана, а на поворотной части жестко закреплен зубчатый или цевочный венец, с которым находится в зацеплении приводная шестерня или звездочка выходного вала редуктора.

При работе механизма поворота вместе с зубчатым или цевочным венцами поворачивается и поворотная часть крана.

Для сокращения электрических и других цепей управления между поворотной и неповоротной частями крана механизм поворота размещают в основном на той части крана на которой расположен пульт управления.

Частоту вращения крана выбирают в соответствии с его производительностью, однако чрезмерное увеличение частоты вращения приводит к раскачиванию груза, подвешенного на гибкой подвеске, что в свою очередь влечет за собой снижение производительности крана. Поэтому частота вращения крана обычно принимается в пределах 0,75—3,5 об/мин.

При частоте вращения ротора электродвигателя 760—1000 об/мин необходимо обеспечить передаточное отношение от 200 до 1000. Механизмы поворота обычно имеют редуктор с передаточным числом

30—40 и открытую зубчатую (иногда цевочную) пару с передаточным отношением 10—25. Редукторы механизмов поворота выполнены с различными кинематическими схемами. Однако наиболее часто используют схемы с червячным редуктором при горизонтальном расположении вала электродвигателя и вертикальным выходном вале редуктора или с цилиндрическим зубчатым редуктором при вертикальном расположении валов редуктора и фланцевого электродвигателя.

Некоторые механизмы поворота крана выполнены с предохранительными устройствами, ограничивающими наибольший момент, передаваемый механизмом. Наиболее часто в качестве предохранительного устройства применяют фрикционные муфты, но иногда используют другие устройства в виде срезных штифтов и т. п.

Рис. 10.1. Механизм поворота с червячным редуктором

Предохранительные устройства предусматривают в тех механизмах, которые по конструктивному исполнению или при неблагоприятных условиях (плохое смазывание, загрязнение и т. п.) могут оказаться самотормозящими. Так как во вращательном движении крана принимают участие большие массы, то при отключении двигателя и при наличии самотормозящейся системы могут возникнуть чрезмерно большие нагрузки, направленные со стороны вращающихся масс к двигателю, приводящие элементы механизма к повреждению.

Предохранительные устройства предельного момента срабатывают тогда, когда момент, создаваемый двигателем, превысит номинальный на 15—20 %.

Червячный редуктор механизма поворота имеет корпус 9, в котором расположены червячная пара и фрикционная, составляющая муфту предельного момента.

От двигателя крутящий момент передается на червяк 7, который находится в зацеплении с аенцом 6, неподвижно закрепленным на колесе 5. Обод колеса 5 с внутренней стороны имеет коническую по-верхность, на которую опирается другое коническое колесо 4 фрикционной пары. Крутящий момент от колеса 5 передается на колесо 4 благодаря силам трения между коническими поверхностями: при этом передаваемый крутящий момент зависит от давления между этими поверхностями, создаваемого усилием пружины 3, расположенной между ступицей колеса 4 и гайкой 1 с шайбой 2. Изменяя положение гайки /, на вертикальном валу 8, можно регулировать максимальный момент, передаваемый фрикционной парой.

Колесо 4 посредством шлицевого соединения передает крутящий момент на вертикальный вал 8, который далее передает его на приводную шестерню 10, входящую в зацепление с зубчатым венцом, осуществляя поворот поворотной части крана.

Если при повороте крана происходит внезапное стопорение поворотной части, то колесо 4 повернется относительно колеса 5 и моменты, действующие в механизме, не превысят максимальный момент, на который отрегулирована муфта предельного момента. При моменте, превышающем расчетный момент, поверхности конусов начнут скользить относительно друг друга и передаваемый момент будет ограничен.

Рис. 10.2. Червячный редуктор механизма поворота

Источник

Привод механизма поворота крана

Главная > Реферат >Промышленность, производство

1. Срок службы приводного устройства. 7

2. Выбор двигателя и кинематический расчёт привода. 7

3 выбор материала зубчатой передачи 12

4. Расчёт червячной передачи 14

2. Расчёт червячной передачи 15

5. Расчёт валов редуктора. 21

6. Предварительный выбор подшипников. 23

7. Расчёт нагрузки валов редуктора 24

8. Схема нагружение валов редуктора 25

1. Быстроходный вал (червяка): 26

10. Проверочный расчёт подшипников. 33

1. Для быстроходного вала (червяка): 34

2. Для тихоходного вала(колеса) 37

11. Конструктивные размеры корпуса редуктора. 39

12. Выбор шпоночных соединений 41

13. Проверочный расчёт валов. 43

14. Выбор смазочного масла и устройства смазывание. 48

15.Тепловой расчёт редуктора. 49

ДМ 04.02.000

Привод механизма поворота крана

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать закрытую передачу (червячный редуктор), открытую передачу (цилиндрическую) для привода механизма поворота крана, а также подобрать подшипники скольжения, муфту, двигатель.

Привод механизма поворотного крана

1 — поворотная колона; 2 — механизм изменения вылета; 3 — двигатель; 4 — механизм подъема; 5 — упругая муфта со звездочкой; 6 — червячный редуктор; 7 — цилиндрическая зубчатая передача. I, II, III, IV — валы, соответственно, — двигателя, быстроходный и тихоходный редуктора, рабочей машины

Момент сопротивления вращению Т, кН·м

Допускаемое отклонение скорости поворота крана δ, %

Срок службы привода L h , лет

1. Срок службы приводного устройства.

1.Срок службы приводного устройства определяем по формуле:

где L -срок службы привода,5 лет;

t -продолжительность смены, 8 ч;

2. Принимаем время простоя машинного агрегата 15% ресурса.

2. Выбор двигателя и кинематический расчёт привода.

1 . Определяем требуемую мощность рабочей машины P ,кВт:

T- вращающий момент, 2,8 кН·м;

ω -угловая скорость тягового органа рабочей машины, рад/с,

Для нахождения угловой скорости определим частоту вращения приводного вала n рм.

где V- скорость поворота, об/мин;

Определим угловую скорость по формуле:

2. Определяем общий коэффициент полезного действия (КПД) привода:

где η ,η ,η ,η ,η -коэффициенты полезного действия закрытой передачи, открытой передачи, муфты, подшипников качения, подшипников скольжения, выбираем по табл.2.2[3]:

η =0,8· 0,94· 0,98· 0,99 2 ·0,98=0,707;

3. Определяем требуемую мощность двигателя P ,кВт:

Из табл.К9[3] выбираем подходящей мощности двигателя:

Источник

Механизм поворота крана

Механизм поворота крана предназначен для поворота портальных кранов с цилиндрическими, планетарными и волновыми редукторами. Редуктор (2) закреплен на колонне крана с помощью амортизирующего узла. Амортизирующий узел выполнен в виде вала-торсиона (25), который соединен рычагами (20, 23) с проушинами (10) корпуса редуктора (2). Проушины (10) расположены по обе стороны корпуса редуктора (2). Вал-торсион (25) установлен с помощью опорных подшипников (27) в кронштейнах (28), которые закреплены платиками (33) к колонне крана. Рычаги (23) закреплены на вал-торсионе (25) жестко. Рычаги (20) соединены с рычагами (23) и с проушинами (10) шарнирно. Электродвигатель (1) соединен с редуктором (2) через муфту (3). На хвостовик вал-шестерни (5) насажен конец выходного вала (4). Вал-шестерня (5) установлена в подшипниках качения (7, 8), которые с помощью стаканов (40, 41) закреплены на балке (9), что смонтирована на колонне. Существенно повышены срок службы, надежность и долговечность работы выходного вала (4) и подшипниковых узлов (7, 8) ведущей вал-шестерни (5) за счет уравновешивания усилий, действующих на корпус редуктора (2). 6 з.п. ф.-лы, 5 ил.

Полезная модель относится к подъемно-транспортному машиностроению, а именно к конструктивным элементам крановых механизмов, в частности к механизмам поворота портальных кранов с цилиндрическими, планетарными и волновыми редукторами.

Известен механизм поворота грузоподъемного крана, содержащий приводной двигатель, связанный с установленной в корпусе волновой зубчатой передачей, ведомое звено которой соединено с обегающей шестерней, взаимодействующей с зубчатым венцом, закрепленным на раме крана, при этом корпус волновой передачи соединен с ведомым звеном, опорные подшипники которого смонтированы в поворотной платформе крана, и которое связано с поворотной платформой посредством амортизирующего узла, выполненного в виде уравнительного устройства (см. авт. свид. СССР №384781, МПК: В66с 23/84, опубликовано в бюллетене №25 за 1973 год).

Недостатком данного устройства является недостаточная надежность механизма из-за неравномерного распределения нагрузок на уравнительное устройство.

Наиболее близким решением по технической сущности и достигаемому результату является механизм поворота крана, содержащий расположены на одной продольной оси электродвигатель, муфту с тормозным шкивом и редуктор, выходной вал которого связан с опорно-поворотным устройством, при этом корпус редуктора соединен с поворотной частью крана посредством амортизирующего узла, выполненного в виде опорных проушин корпуса редуктора, фиксируемых в вильчатых кронштейнах, закрепленных на поворотной части крана и расположенных по обе стороны корпуса редуктора (см. патент РФ №2232127, МПК В66с 23/84 опубликовано 10.07.04.).

Недостатком данного механизма поворота является недостаточная надежность и сниженная долговечность элементов крепления редуктора к колонне крана, так как из-за усилий, действующих на корпус редуктора, особенно при пуске и торможении, происходит интенсивный износ элементов крепления по обе стороны редуктора. Вследствие чего ухудшаются условия работы и снижается срок службы тихоходного вала редуктора и подшипниковых узлов.

В основу полезной модели поставлена задача создать такой механизм поворота крана, в котором путем усовершенствования его конструкции, за счет уравновешивания усилий, действующих на корпус редуктора, достигались повышение надежности и долговечности элементов крепления к колонне крана как редуктора, так и привода поворота и, как следствие, повышение надежности и долговечности работы тихоходного выходного вала редуктора и подшипниковых узлов ведущей вал-шестерни.

Поставленная задача достигается тем, что в механизме поворота крана, содержащем редуктор, электродвигатель, кинематически связанный с входным валом редуктора, выходной вал которого кинематически связан с опорно-поворотным устройством, а корпус редуктора соединен с колонной посредством амортизирующего узла, согласно полезной модели амортизирующий узел выполнен в виде вала-торсиона, шарнирно установленного посредством опорных подшипников в кронштейнах, которые закреплены на колонне поворотной части крана, и соединенного с подшипниками корпуса редуктора с помощью рычагов. Кроме того, опорные подшипники вала-торсиона выполнены в виде бронзовых втулок. Рычаги закреплены на вал-торсионе жестко, при этом рычаги соединены между собой и с проушинами корпуса редуктора шарнирно. Проушины, в которых установлены рычаги, расположены по обе стороны корпуса редуктора. Конец выходного вала редуктора выполнен полым и насажен на хвостовик вал-шестерни, установленной в подшипниках качения, закрепленных посредством стаканов на балке, установленной на колонне, поворотной части крана.

Электродвигатель взаимодействует с редуктором через муфту, выполненную с тормозным шкивом.

Причинно-следственная связь между совокупностью существенных признаков и достигаемым результатом заключается в следующем. Применение в механизме поворота крана амортизирующего устройства, выполненного в виде упругого вала-торсиона, установленного на колонне, поворотной части крана и размещенного в шарнирных рычагах, связанных с крепежными подшипниками редуктора, позволило уравновесить, а также сбалансировать силы от реактивного момента по обе стороны крепления редуктора, особенно в момент пуска и торможения привода поворота и, следовательно, исключить появление усилий в вертикальной плоскости, действующих на корпус редуктора и на тихоходный выходной вал редуктора, а также на подшипниковые узлы ведущей вал-шестерни. При этом вал-торсион одновременно выполняет функции как амортизирующей пружины, так и балансира. Благодаря этому повысились как надежность, так и долговечность не только элементов крепления к колонне крана редуктора, но и привода поворота и, как следствие, повысились надежность и долговечность тихоходного выходного вала редуктора и подшипниковых узлов ведущей вал-шестерни. Заявленный амортизирующий узел механизма поворота крана обеспечивает выравнивание нагрузок по обе стороны крепления редуктора к колонне крана наряду с амортизацией реактивного момента, возникающего на корпусе при пуске и торможении привода. И способствует равномерному нагружению деталей крепления привода поворота к колонне крана, исключает появление значительных дополнительных сил в вертикальной плоскости редуктора.

Сущность полезной модели поясняется чертежами, где:

на фиг.1 — изображен общий вид механизма поворота крана;

на фиг.2 — разрез А-А на фиг.1;

на фиг.3 — разрез Б-Б на фиг.1;

на фиг.5 — кинематическая схема амортизирующего узла.

Привод механизма поворота крана, содержит электродвигатель 1, который закреплен на соосном цилиндрическом редукторе 2 и передает вращающий момент на его входной быстроходный вал через муфту 3. Конец выходного тихоходного вала 4 редуктора 2 выполнен полым и насажен на хвостовик вал-шестерни 5, входящий в зацепление с зубчатым венцом 6, установленным на неповоротной части крана. Вал-шестерня 5 установлена в подшипниках качения 7 и 8, которые закреплены на балке 9, что закреплена на колонне крана, ее поворотной части (на чертеже не показано). Редуктор 2 выполнен с проушинами 10, расположенными симметрично по обе стороны его корпуса, в которые запрессованы пальцы 11, зафиксированные от проворота и осевого смещения установочными винтами 12. На пальцах 11 размещены траверсы 13, в которые для уменьшения коэффициента трения запрессованы бронзовые втулки 14. К поверхностям трения пальцев 11 и втулок 14 через масленки 15 и отверстия в пальцах подается смазка. В траверсы 13 запрессованы шарнирные подшипники 16, удерживаемые от осевого смещения стопорными кольцами 17. Попадание посторонних частиц в полости шарнирных подшипников 16 предотвращается уплотнениями 18. Во внутренние кольца шарнирных подшипников 16 установлены оси 19, на которых размещены выполненные коробчатого сечения рычаги 20, закрепленные гайкой 21. Рычаги 20, в свою очередь, соединены с осями 22 шарниров рычагов 23, в нижней части которых установлены полуоси 24 вала-торсиона 25, который установлен на колонне, поворотной части крана. Шарниры рычагов 23 устроены аналогично шарнирам траверсы 13 и выполнены с шарнирными подшипниками 26. При этом рычаги 23 жестко закреплены на полуосях 24 вала-торсиона 25, вращающихся в опорных подшипниках скольжения 27, выполненных в виде бронзовых втулок, запрессованных в кронштейны 28, и бронзовой втулке 29, установленной посередине полуосей 24 и запрессованной в кронштейн 30. Таким образом, полуоси 24 имеют две точки опоры. Кронштейны 28 закрыты крышками 31 и 32 и крепятся к платикам 33 болтами 34. Кронштейн 30 также закрыт крышкой 35 и крепится к платику 36. Платики 33 и 36 приварены к колонне, поворотной

части крана. Вал-торсион 25 на концах соединяется с полуосями 24 с помощью шлицевого соединения 37, а от осевого смещения фиксируется стопорными кольцами 38. Для ограничения хода рычагов 23 предусмотрены ограничители 39, установленные по их обеим сторонам, которые ограничивают ход рычагов 23 в аварийном режиме, в случае поломки вала-торсиона 25. Подшипники качения 7 и 8 закреплены на балке 9 посредством стаканов 40 и 41.

Устройство работает следующим образом.

От электродвигателя 1 через муфту 3 вращается быстроходный входной вал редуктора 2, передающий вращение тихоходному выходному валу 4, вращающему вал-шестерню 5, которая входит в зацепление с зубчатым венцом 6 и вращается в подшипниках качения 7 и 8, установленных посредством стаканов 40 и 41 на балке 9, закрепленной на колонне. В результате чего осуществляется поворот поворотной части крана. Корпус редуктора 2 имеет возможность поворачиваться на определенный угол в горизонтальной плоскости относительно оси тихоходного вала 4 и вал-шестерни 5. В момент пуска или торможения привода поворота на вал-шестерне 5 создается вращающий или тормозной момент Мкр, а на корпусе редуктора 2 возникает реактивный момент, при этом редуктор 2 стремится провернуться на вал-шестерне 5. На проушинах 10, расположенных по обе стороны редуктора 2 действуют противоположно направленные силы F 1 и F 2, соответственно, передающиеся через шарнирные подшипники 16, рычаги 20 и шарнирные подшипники 26 на плечи рычагов 23 вала-торсиона 25. В связи с противоположностью направлений сил F 1 и F 2 в конечном счете, приложенных на рычаги 23, которые симметрично размещены с обеих сторон вала-торсиона 25, они в противоположных направлениях проворачиваются на некоторый угол, закручивая вал-торсион 25. В случае неравных по величине зазоров в шарнирных подшипниках 16 рычагов 20 и шарнирных подшипниках 26 рычагов 23 проворот вал-торсиона 25 без закручивания будет длиться до тех пор, пока не выберутся все зазоры в этих шарнирах. При отсутствии зазоров проушины 10, рычаги 20 и 23 с шарнирными подшипниками 16 и 26 и вал-торсион

25, качающийся в опорных подшипниках 27, создадут беззазорную замкнутую систему, являющуюся необходимой для передачи реактивного момента на вал-торсион 25 и его закручивания. Этим обеспечивается равенство сил F 1 и F 2 и амортизация реактивного момента, а также уравновешивание усилий, действующих на корпус редуктора.

1. Механизм поворота крана, содержащий редуктор, электродвигатель, кинематически связанный с входным валом редуктора, выходной вал которого кинематически связан с опорно-поворотным устройством, а корпус редуктора соединен с колонной посредством амортизирующего узла, отличающийся тем, что амортизирующий узел выполнен в виде вала-торсиона, шарнирно установленного посредством опорных подшипников в кронштейнах, закрепленных на колонне, и соединенного с проушинами корпуса редуктора с помощью рычагов.

2. Механизм поворота крана по п.1, отличающийся тем, что опорные подшипники вала-торсиона выполнены в виде бронзовых втулок.

3. Механизм поворота крана по п.1, отличающийся тем, что рычаги закреплены на вал-торсионе жестко.

4. Механизм поворота крана по п.1, отличающийся тем, что рычаги соединены между собой и с проушинами корпуса редуктора шарнирно.

5. Механизм поворота крана по п.1, отличающийся тем, что проушины, в которых установлены рычаги, расположены по обе стороны корпуса редуктора.

6. Механизм поворота крана по п.1, отличающийся тем, что конец выходного вала редуктора выполнен полым и насажен на хвостовик вал-шестерни, установленной в подшипниках качения, закрепленных посредством стаканов на балке, смонтированной на колонне.

7. Механизм поворота крана по п.1, отличающийся тем, что электродвигатель взаимодействует с редуктором через муфту, выполненную с тормозным шкивом.

Источник