Виды приводов трубопроводной арматуры

Для управления трубопроводной арматурой используется несколько видов приводов:

- Электромеханические

- Электромагнитные

- Пневматические

- Гидравлические

Электромеханические приводы чаще всего используется для запорной и регулирующей арматуры. К такой относятся шаровые краны, затворы, задвижки, седельные клапаны. При подаче тока на привод происходит движение механических частей в приводе, которые в свою очередь вращают или опускают/поднимают механические части запорной арматуры. В зависимости от того, где такой привод применяется он может быть четверть оборотным (характерно для шаровых кранов и дисковых затворов) или многооборотный (типично для задвижки). Диаметры трубопроводной арматуры могут быть до Ду1200 или даже выше, в зависимости от крутящего момента.

Электромагнитные приводы используются исключительно для запорной арматуры диаметрами до Ду200, а так же в ряде случаев на предохранительно-запорных клапанах до Ду700 (но это скорее исключение). При подаче тока на электромагнитный привод происходит генерация магнитного поля, которое поднимает или опускает намагниченные механические части запорной арматуры, которые контролируют прохождение рабочей среды по трубопроводу. На подобном принципе основа работа электромагнитных (или соленоидных) клапанов.

Пневматические приводы характеризуются самым быстрым временем реакции, однако для их работы требуется наличие сжатого воздуха, подведённого к приводу. В качестве примера можно рассмотреть клапаны и краны с пневматическим приводом. Такие приводы разделяются принципиально на два вида: с возвратной пружиной и без возвратной пружины. При наличии возвратной пружины сжатый воздух необходимо подавать только в один из патрубков привода, при прекращении подачи привод закрывается автоматически. При отсутствии возвратной пружины переключение между режимами осуществляется путём подачи воздуха в разные патрубки.

Гидравлические приводы — используется на запорной арматуре больших диаметров (до Ду2000) или там где нужен высокий крутящий момент (при большом давлении в трубопроводе). По действию схож с пневмоприводом, в качестве рабочей среды используется вода или масло под большим давлением. Не смотря на высокую стоимость гидравлической энергии, такие привода удобны тем, что скорость их работы легко регулируется изменением давления подаваемой жидкости.

Источник

Электроприводы для запорной арматуры, классификация и принцип работы

Электроприводы получили широкое применение в сфере автоматизации процессов управления трубопроводными системами и используются сегодня в самых разных сферах хозяйственной деятельности. Они обеспечивают оперативное дистанционное регулирование объемов и давления рабочей жидкости, перемещаемой по трубопроводу, а также контроль состояния элементов трубопроводной арматуры, быструю отсечку и возобновление перекачки по трубопроводу. Использование электроприводов в данных процессах исключает зависимость от человеческого фактора на местах, позволяя наращивать управляемость и безопасность системы, а также снижать экономические издержки.

Устройство и принцип работы электроприводов

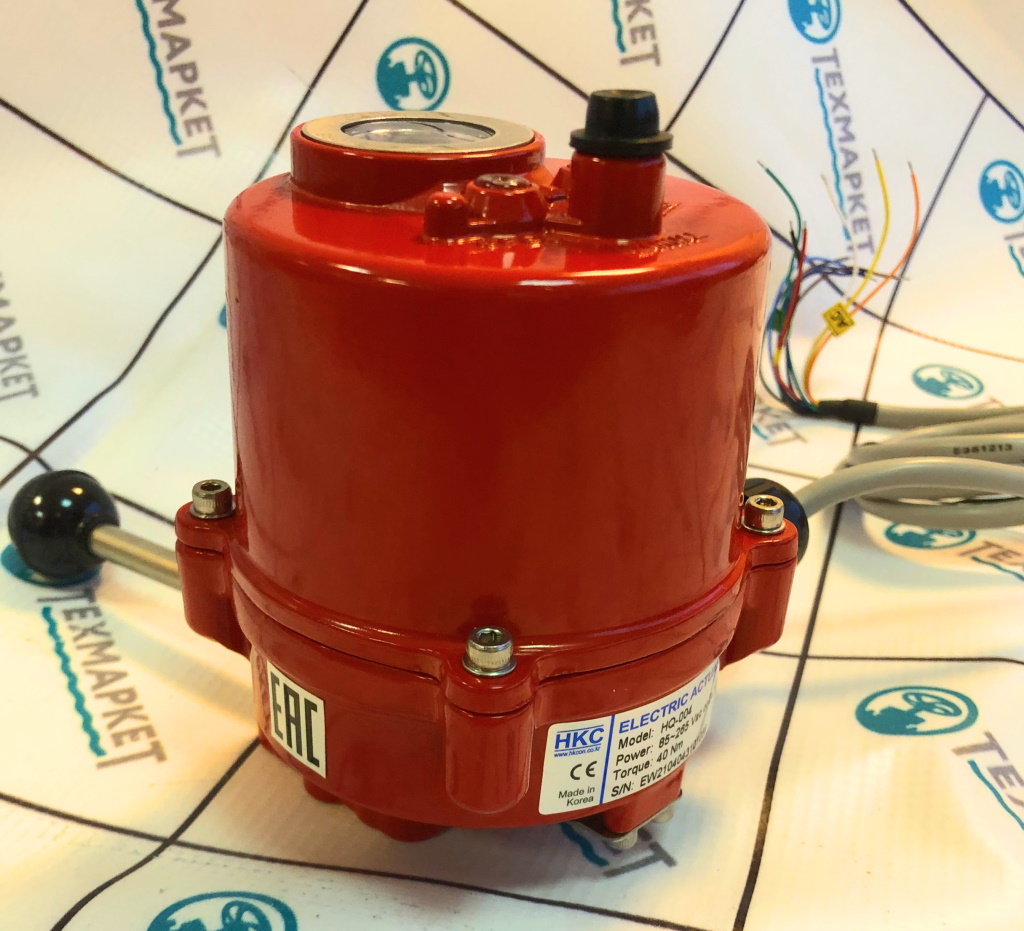

Электропривод представляет собой сложный электромеханический узел. В большинстве случаев он состоит из электрической силовой части (соленоида или электродвигателя), системы преобразования направления вращения и крутящего момента (редуктора), электронного блока, а также набора выключателей и датчиков. Последние контролируют положение затвора и подают сигнал на включение-выключение двигателя, в зависимости от заданных параметров.

Принцип работы электропривода состоит в передаче механического усилия от электродвигателя к элементам затвора, перекрывающего сечение трубопровода. В качестве таких деталей могут использоваться самые разные виды запорной арматуры – штоки, клиновые и шиберные задвижки, запорные или регулирующие клапаны, поворотные дисковые затворы и шаровые краны. Поступательная или вращательная энергия привода преобразуется редуктором и приводит в движение запорный элемент арматуры.

Использование механической передачи в редукторе позволяет решить проблему согласования скорости вращения и многократного увеличения момента силы без повышения мощности самого двигателя.

Электропривод позволяет установить любое заданное положение клапана благодаря наличию электронного блока управления. Он также контролирует значения потребляемого электропитания, крутящего момента и положение заслонки. Указанные параметры позволяют определить точное состояние элементов запирающего устройства и самого электропривода, а также обеспечить своевременное информирование обслуживающего персонала о возникновении нештатной ситуации в работе узла. Электронное управление электроприводом позволяет также поддерживать заданные параметры в системе при переменной входящей нагрузке, пограничных и нестабильных режимах работы.

Основная классификация электроприводов

По принципу передачи управляющего усилия на клапан различают:

- приводы поступательного движения, обеспечивающие перекрытие сечения трубопровода штоковым способом;

- вращательные приводы, приводящие клапан в движение за счет преобразования энергии вращения вала двигателя при помощи редуктора.

В свою очередь редукторы по своему конструктивному исполнению отличаются большим многообразием и позволяют подбирать значение крутящего момента, общие габаритные размеры самого привода и изменять направление вращения валов. Среди них выделяют:

- редукторы с червячной передачей;

- цилиндрические и конические редукторы;

- редукторы с планетарной передачей;

- редукторы сложной конструкции.

Редукторы с червячной и планетарной передачами позволяют изменять частоту вращения вала и существенно повышать значение крутящего момента. При этом червячная передача обладает свойством самоторможения, когда нагрузка на ведомое колесо (то есть непосредственно связанное с затвором) не приводит в движение червяк, а через него – вал электродвигателя. На практике это означает, что клапан будет зафиксирован в том положении, которое ему было сообщено двигателем, а удержание его в данном состоянии не потребует дополнительной энергии, несмотря на давление рабочей среды в трубе.

Разновидности конструкции вращательных приводов определяются их целевым назначением. На практике различают:

- неполноповоротные (однооборотные) приводы, в которых управление клапаном осуществляется за один оборот вала двигателя. Такие приводы используются в системах, где достаточно обеспечить поворот клапана на 90 градусов (поворотные затворы и шар-краны);

- многооборотные, в которых управление рабочим звеном запорной арматуры производиться более чем за один оборот ведущего вала. Такие электроприводы применяются для разного рода заслонок и регулирующих клапанов, где требуется высокая точность и плавность перекрытия сечения трубы.

Электроприводы производства фирмы AUMA (Германия)

Компания AUMA (Armaturen- Und Maschinen-Antriebe) более полувека поставляет передовые решения для автоматизации трубопроводной арматуры. Она занимает лидирующие позиции на рынке электроприводов и редукторов для трубопроводов, используемых в промышленности, энергетике, коммунальном хозяйстве и сферах, связанных с транспортировкой жидких продуктов. Ведущие производители запорной арматуры рекомендуют устанавливать вместе со своей продукцией изделия, произведенные под брендом AUMA.

Указанная компания производит много- и неполнооборотные электроприводы в широком ассортименте, который включает в себя узлы управления трубопроводами малого и большого диаметра, с большим и малым крутящим моментом. Электроприводы выпускаются в стандартном и взрывобезопасном исполнении, приспособленном для эксплуатации в агрессивных промышленных средах или при наличии опасных газов. Сами электроприводы имеют модульную конструкцию, поэтому могут комплектоваться специализированными редукторами, взрывобезопасными системами управления с различным функционалом.

Однооборотные электроприводы стандартного назначения типов SG 03.3 — SG 05.3 и SG 05.1 — SG 12.1 позволяют управлять поворотными элементами затворов на трубопроводах различного сечения. Стандартный угол поворота затвора составляет 90 градусов, однако модульная конструкция позволяет устанавливать специальные редукторы, обеспечивающие поворот до 360 градусов. Для труб диаметром менее 150 мм, в которых не требуются большие значения крутящего момента, применяются приводы SG 03.3 — SG 05.3 с диапазоном момента 32-63 Нм.

Электроприводы серии SG 05.1 — SG 12.1 рассчитаны на диаметры трубопроводов свыше 150 мм, что подразумевает под собой большие нагрузки на клапан в результате давления перекачиваемой среды. Поэтому данные типы приводов имеют диапазон крутящего момента в пределах от 90 до 1200 Нм с периодом срабатывания от 4 до 63 секунд. Все перечисленные приводы могут комплектоваться различными системами управления – от простых до комплексных электронных блоков с фиксацией данных о прокачанных объемах среды и режимах работы привода. В совокупности с высокими техническими характеристиками самих приводов, такие системы управления позволяют значительно расширить сферу их применения.

В условиях воздействия агрессивных промышленных сред и при работе со взрывоопасными продуктами и возможностью утечки опасной жидкости или газа, применяются электроприводы типа SGExC 05.1 — SGExC 12.1. Так же, как и стандартные модели приводов, они могут выдавать различные крутящие моменты и характеризуются широкими пределами значений рабочего времени. Такие электроприводы комплектуются управляющими блоками различной сложности и функционала, имеющими защищенную автоматику и электрические контакты.

Помимо защиты электроники приводы и управляющие системы рассчитаны на большой диапазон температурных параметров и выполнены в специальной оболочке, имеющей высокую механическую прочность и стойкость к коррозии. Различные значения крутящего момента достигаются благодаря использованию отдельных типов приводов, а также специализированных червячных редукторов или их комбинаций. Так, приводы SGExC 05.1 — SGExC 12.1 рассчитаны на крутящий момент от 90 Нм до 1200 Нм с рабочим временем поворота запорного элемента на угол 90 градусов от 4 до 63 секунд.

Комбинация приводов типа SA. ExC с червячными редукторами GS позволяет реализовать сверхвысокие значения крутящего момента вплоть до 360 000 Нм с рабочим временем от 9 до 780 секунд. Червячные редукторы данного типа также могут применяться с многооборотными электроприводами SA, результатом чего является фактическое их превращение в неполнооборотные приводы с высоким крутящим моментом. Это дает возможность применять их в трубопроводах большого диаметра, используемых в коммунальном хозяйстве или продуктопроводах в энергетике.

Многооборотные приводы c отсечным рабочим режимом в зависимости от типа и конфигурации используемого редуктора могут отличаться различным временными диапазонами непрерывного функционирования. В зависимости от данных особенностей такие электроприводы способны выдавать крутящий момент до 32000 Нм с выходной частотой вращения от 4 до 180 об/мин. К ним относятся модели типов SA 07.1 — SA 48.1, при этом модификации SA 07.1 — SA 16.1 могут комбинироваться с различными по сложности и функционалу системами управления.

Типы приводов SAR 07.1 — SAR 30.1 предусматривают прерывистый режим работы S4 с закрытием заслонок на 25%. Специальные версии приводов позволяют обеспечивать закрытие заслонок в режиме S4 на 50%, а в режиме S5 – на 25 %. Их крутящие моменты отличаются от приводов отсечного режима и находятся в диапазоне от 15 Нм до 4,000 Нм (до 1600 Нм, если момент регулируемый) с частотой вращения вала до 45 об/мин.

Так же, как и неполнооборотные приводы, компанией AUMA выпускаются взрывозащищенные узлы с безопасными системами управления различной сложности. К ним относятся приводы типов SA . ExC 07.1 — SA . ExC 16.1, имеющие основные технические параметры, аналогичные приводам отсечной работы типов SA 07.1 — SA 48.1. Для удобства применения взрывобезопасные приводы могут комбинироваться с взрывозащищенными коническими редукторами GK или цилиндрическими редукторами GST, которые позволяют изменять угол между входными и выходными валами и направление их вращения, за счет его существенно увеличиваются значения крутящего момента.

Источник

Управляемая арматура с ручным приводом

РУЧНОЕ УПРАВЛЕНИЕ – наиболее традиционный, простой и надёжный метод управления арматурой. Ручное управление целесообразно использовать при достаточно редком срабатывании арматуры.

Движение затвора осуществляется за счет усилия оператора, действующего на маховик или рукоятку.

В простейшем виде – это поворот рукоятки на хвостовике штока крана или вращение маховика, установленного на шпинделе или ходовой гайке запорного клапана или задвижки.

Как правило, вся арматура с ручным управлением поставляется укомплектованной маховиками или рукоятками. Однако в некоторых случаях на конусных кранах для управления на хвостовике пробки выполняется только квадрат под ключ.

Здесь уместно обратить внимание на одно важное правило, принятое в арматуростроении: маховик или рукоятка для закрывания арматуры вращается или поворачивается всегда по часовой стрелке, а для открывания – в обратном направлении. Это правило следует применять автоматически не задумываясь, особенно в ситуациях, когда требуется срочное аварийное перекрытие потока рабочей среды.

В зависимости от давления рабочей среды, диаметра трубопровода и условий работы арматуры применяются и более сложные устройства для ручного управления. При больших значениях рабочих давлений среды и больших диаметрах трубопровода возрастают и усилия, необходимые для перестановки затвора и обеспечения плотного перекрытия прохода в запорном органе.

Для снижения усилия оператора при управлении арматурой применяются цилиндрические или конические зубчатые передачи, а также передачи червячные.

Зубчатые передачи используются, как правило, для запорных клапанов и задвижек, а червячные для кранов и поворотных затворов.

Эти передачи комплектуются в виде отдельных или встроенных в арматуру конструктивных узлов – редукторов, которые располагаются на верхней части крышки арматуры. На входном валу редуктора устанавливается маховик для управления изделием. Следует отметить, что цилиндрические и конические редукторы, как правило равноценны по своим силовым характеристикам и отличаются только тем, что позволяют расположить маховик в положении, наиболее удобном для управления.

При вертикальном положении шпинделя маховик на цилиндрическом редукторе располагается в горизонтальной плоскости, а на коническом – в вертикальной. Это следует иметь ввиду в случаях, когда при заказе арматуры возникает вопрос о возможности замены, например, клапана с цилиндрической передачей на такой же клапан с передачей конической.

В случаях, когда арматура устанавливается в труднодоступных для местного управления местах, используются механические передачи – цепные или карданные для дистанционного управления. С этой целью наряду с маховиками или вместо них на арматуре устанавливаются шарнирные муфты.

Крутящий момент на муфты передается шарнирными тягами, соединенными с приводным устройством, расположенном в месте, доступном и удобном для работы оператора. Наличие таких муфт позволяет дистанционно управлять арматурой не только вручную, но и при помощи электропривода.

Более подробная информация представлена в следующих видеороликах:

Источник