Приводы для станочных приспособлений

Всё о станочных приспособлениях — «Студентам»

ТЕМА 7. ПРИВОДЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

7.1.Классификация приводов станочных приспособлений

Привод станочного приспособления — это составная часть станочного приспособления для энергетического обеспечения его работы. Приводы характеризуются по источнику энергии, степени специализации и методам компоновки с приспособлением.

I.По источнику энергии

- Пневматические.

- Гидравлические

- Пневмогидравлические

- Пружинно-пневматические и пружинно-гидравлические

- Электромеханические

- Магнитные

- Вакуумные

- Центробежно-инерционные.

II.По степени специализации и методам компоновки

- Специальные встраиваемые (цилиндры растачиваются непосредственно в корпусе приспособления).

- Специальные прикрепляемые (стандартизованные цилиндры прикрепляются к корпусу приспособления и не отделяются от него до снятия приспособления с производства).

- Универсальные (полностью отделены от приспособлений и представляют собой самостоятельный агрегат, используемый в компоновках с различными приспособлениями и наладками).

7.2.Характеристики приводов станочных приспособлений

7.2.1.Пневматический привод

Различают стационарный и вращающийся пневмопривод.

Стационарный пневмопривод используется для энергетического обеспечения стационарных приспособлений (фрезерных, сверлильных и т.п.) и состоит из пневмодвигателя, пневматической аппаратуры и воздухопроводов, в которые сжатый воздух подается от пневмолиний под давлением 0,4 – 0,63 МПа.

Вращающийся пневмопривод используется для энергетического обеспечения вращающихся приспособлений (токарных) и включает в себя вращающийся пневмоцилиндр с воздухопроводящей муфтой, пневмоаппаратуру и воздухопроводов.

Пневмоцилиндры бывают: одностороннего и двухстороннего действия; одинарные или сдвоенные; со сплошным или полым штоками.

Преимущества:

- Быстрота действия (0,5…1,2 с.);

- Постоянство усилия зажима;

- Возможность регулировки усилий зажима;

- Простота конструкции и эксплуатации;

- Независимость работоспособности от колебаний окружающей среды.

- Отсутствие специальных источников давления, т.к. линии сжатого воздуха имеются на большинстве заводов;

- Нет возвратных трубопроводов;

Недостатки:

1.Незначительная плавность перемещения рабочих органов, особенно при переменной нагрузке;

2.Низкое рабочее давление сжатого воздуха (0,4…0,6 МПа), что вызывает необходимость использовать цилиндры большого диаметра для приложения значительных усилий.

7.2.2.Гидравлический привод-

состоит из гидравлической установки, включающей электродвигатель с пусковой аппаратурой, насос (2), резервуар для масла (1), аппаратуру управления (3-кран) и регулирования (7-предохранительный клапан), гидроцилиндры (4) и трубопроводы.

1.Возможность получения больших усилий при малых размерах привода и как следствие небольшие радиальные габариты и масса цилиндров, исключается применение механизмов-усилителей, что упрощает конструкцию приспособления.

2.Возможность бесступенчатого регулирования усилий зажима и скоростей перемещения.

Недостатки:

- Утечки жидкости, ухудшающие характеристики работы гидропривода;

- Изменение свойств рабочей жидкости в зависимости от температуры, приводящие к изменению характеристики работы гидропривода;

- Высокая стоимость;

- Необходимость более квалифицированного обслуживания.

7.2.3.Пневмогидравлический привод –

обладает преимуществами пневматического и гидравлического приводов:

- Возможность создания высоких рабочих усилий;

- Быстрота действия;

- Относительно низкая стоимость;

- Небольшие габариты.

7.2.4.Пружинно-гидравлический и пружинно-пневматический привод –

состоит из пружинно- гидравлического (пневматического) цилиндра и гидро (пневмо) аппаратуры. Особенность пружинно-гидравлического цилиндра состоит в том, что закрепление заготовки осуществляется с помощью тарельчатых пружин, а гидропривод используется лишь для ее освобождения.

Преимущества:

1.Возможность создания силы зажима при отсутствии давления в гидравлической камере, что позволяет надежно закреплять заготовку при отсоединенном питающем шланге и не требует использования гидрозамков и гидроаккумуляторов для предотвращения освобождения заготовки в случае аварийного падения давления в системе из-за выхода из строя насоса, разрыва трубопровода или прекращения подачи электроэнергии. [1, c.6].

2. Небольшая масса привода, его компактность.

Недостаток:

Зависимость силы зажима заготовки от величины допуска на закрепляемый размер заготовки.

7.2.5.Электромеханический привод-

состоит из электромотора, редуктора, предохранительной муфты и винтовой пары

Рис. 7.2.5-1. Схема электромеханического привода

1 — Электродвигатель; 2 – Редуктор; 3 — Предохранительная муфта; 4 — Регулируемая втулка;

5 — Регулируемая гайка с правой и левой резьбой; 6 — Конечный выключатель; 7 — Тяга механизма зажима

Принцип работы: Через электродвигатель передается крутящий момент на 3 муфту Þ она на тягу через гайку Þ тяга перемещает прихват Þ создается определенное усилие по ней рассчитывается муфта. Когда действует момент 1 Þ муфта расцепляется Þ обеспечивается постоянное усилие зажима на ПО.

7.2.6.Магнитный привод

Принцип действия магнитного привода основан на том, что магнитный поток, создаваемый магнитом, создает силу, препятствующую отрыву заготовки от приспособления.

Преимущества:

- Возможность крепления заготовок на окончательно обработанных поверхностях без повреждения;

- Быстрота действия;

- Возможность одновременного крепления нескольких мелких деталей.

- Меньшие усилия зажима по сравнению с механическим приводом;

- Невозможность крепления заготовок из немагнитных материалов;

- Наличие остаточного магнетизма.

7.2.7.Вакуумный привод

Принцип действия основан на непосредственной подаче атмосферного давления на закрепляемую заготовку. При этом между ее опорной поверхностью и полостью приспособления создается вакуум и заготовка прижимается избыточным давлением. Привод в основном применяется для крепления тонких пластин.

7.2.8. Центробежно-инерционный привод

работает благодаря центробежной силе инерции вращающихся грузов

- Быстрота действия;

- Возможность автоматизации процесса закрепления и открепления заготовки;

- Отсутствие дополнительного источника энергии для привода его в действие.

7.3.Пневмо и гидропривод станочных приспособлений, и их расчет

Расчеты силы Р на штоке пневмо и гидроцилиндра и диаметра его поршня производятся по формулам табл.7.1

Таблица 7.1 Характеристика цилиндров

Сила, развиваемая цилиндром

Цилиндр одностороннего действия

Ртолк. =

D = 2

Цилиндр двухстороннего действия одинарный

Ртолк. =

D = 2

Ртянущ.. =

D =

Цилиндр двухстороннего действия сдвоенный

Ртолк. =

D =

Ртянущ.. =

D =

где: Ртолк. – толкающая сила на штоке; Ртянущ. – тянущая сила на штоке; D — диаметр поршня цилиндра; d — диаметр штока цилиндра; ρ — давление среды в цилиндре; η = 0,85 – к.п.д. пневмоцилиндра; η = 0,90 – к.п.д. гидроцилиндра при уплотнении манжетами; η = 0,97 – к.п.д. гидроцилиндра при уплотнении кольцами; q — сопротивление возвратной пружины в крайнем рабочем положении поршня.

Значения сил, развиваемых пневмоцилиндрами, представлены в табл.7.2.

Таблица.7.2.Силы на штоке пневмоцилиндра

где: ρ = 4 кг./см2- давление сжатого воздуха в пневмоцилиндре;

7.4. Пневмоаппаратура, арматура и уплотнения для пневмоприводов

Пневмоаппаратура обеспечивает надежную работу пневмоцилиндра и включает в себя:

влагоотделитель – прибор, предназначенный для очистки воздуха от влаги, твердых включений и масла;

маслораспылитель – прибор, предназначенный для внесения смазочного материала в поток сжатого воздуха;

редукционный пневмоклапан – прибор, предназначенный для понижения давления сжатого воздуха, подаваемого к пневмоцилиндру;

реле давления – прибор, предназначенный для контроля давления сжатого воздуха (0,1…0,63 МПа) и подачи сигнала при достижении заданного давления, а также для отключения электродвигателя станка при аварийном падении давления;

обратный пневмоклапан – прибор, предназначенный для пропускания потока воздуха только в одном направлении;

крановый пневмораспределитель – прибор, предназначенный для изменения направления потока сжатого воздуха.

глушитель– прибор, предназначенный для снижения шума, возникающего при выходе воздуха в окружающую среду.

Арматура и соединения трубопроводов регламентированы ГОСТ 13954… ГОСТ13977. Для подвода сжатого воздуха к неподвижным пневмоцилиндрам применяют медные или латунные трубы, а к перемещающимся – резиновые шланги.

В качестве уплотнений пневмоцилиндров и штоков применяют резиновые манжеты (ГОСТ 6678). Резиновые кольца (ГОСТ 9873) используют в качестве уплотнений неподвижных соединений. В качестве уплотнений подвижных соединений (с ходом не более 20 мм) допускается применять резиновые кольца диаметром не более 50 мм.

Приводы механизированные токарных патронов

Для механизированных токарных патронов применяют пневматические, гидравлические и электромеханические приводы. Их, как правило, закрепляют на задней части шпинделя и соединяют с патроном с помощью специальной тяги, проходящей через отверстие шпинделя. Приводы должны:

-обеспечить минимальное время зажима-разжима заготовки;

-достаточную силу зажима;

-регулирование силы зажима;

-поддержание давления в цилиндре, в случае аварийного падения давления в сети.

Пневматический привод токарных патронов включает в себя вращающийся пневмоцилиндр и пневмоаппаратуру, в которые сжатый воздух подается от пневмолиний под давлением 0,4 – 0,63 МПа.

Вращающиеся пневмоцилиндры бывают: одностороннего и двухстороннего действия; одинарные или сдвоенные; со сплошным или полым штоками и состоят из цилиндра и воздухопроводящей муфты, которая обеспечивает подвод сжатого воздуха от пневмоаппаратуры в полости цилиндра. По данным [18] отечественная промышленность выпускает вращающиеся цилиндры марок П-ЦВ-200, П-ЦВС-200, П-ЦВ-250, П-ЦВС-250, с диаметром цилиндра 200 мм и 250 мм., максимальная частота вращения которых составляет 300 рад/с (2870 об/мин.) при теоретической тянущей силе на штоке от 18,5 кн. до 58 кн.

Гидравлический привод токарных патронов включает в себя вращающийся гидроцилиндр и гидростанцию, предназначенную для создания рабочего давления жидкости

Гидростанция включает в себя резервуар для масла, электродвигатель, насос, аппаратуру управления и регулирования.

Вращающийся гидроцилиндр состоят из цилиндра и гидроподводящей муфты, которая обеспечивает подвод масла от гидростанции в полости цилиндра. По данным [19] отечественная промышленность выпускает вращающиеся цилиндры нескольких марок, наилучший из них Г29 –33 с наибольшим усилием зажима 60 кн. и наибольшей частотой вращения 6000 об/мин.

Преимущества гидроприводов (по сравнению с пневмоприводами)

Большое рабочее давление жидкости (до 15 МПа) и как следствие небольшие радиальные габариты и масса цилиндров, исключается применение механизмов-усилителей, что упрощает конструкцию патронов.

Недостатки

Дороговизна гидростанции.

Электромеханический привод токарных патронов включает в себя электромеханическую зажимную головку, установленную на заднем конце шпинделя станка посредством переходного фланца.

Зажимная головка состоит из трех основных частей: встроенного электродвигателя, редукторной части и токопровода с узлом регулирования усилия.

Отечественная промышленность выпускает электромеханические зажимные головки ЭМГ 50 с регулируемым тяговым усилием 15. 50 кн. и наибольшей частотой вращения 3200 об/мин.

Источник

Тема 5. ПРИВОДЫ ЗАЖИМНЫХ УСТРОЙСТВ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Приводы предназначены для механизации зажимных и установочно-зажимных устройств приспособлений.

По внешнему источнику энергии приводы можно классифицировать на:

Для всех приводов, основными техническими характеристиками являются развиваемое усилие, длина перемещения рабочего органа и время срабатывания.

Механические и механогидравлические приводятся в действие мускульной силой рабочего.

Пневматический привод. Источником энергии для них служит сжатый воздух. Диапазон давление воздуха в цеховой пневмомогистрали Рв = 0.4…1.0 МПа, а рабочее давление составляет Рвр = 0.6 МПа. Они могут выполняться в виде поршневых пневмоцилиндров, одно- и двухстороннего действия, и пневмокамерами с плоской и выпуклой диафрагмой одно- и двухстороннего действия.

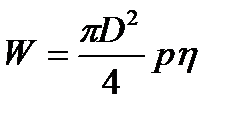

Сила, развиваемая поршневым приводом двустороннего действия, определяется по формуле:

где D – диаметр цилиндра, мм;

p– рабочее давление воздуха в пневмосистеме, МПа;

Диапазон перемещения поршня составляет L = 10…2500 мм. Время срабатывания находится в пределах T = 0.5…1.2 сек.

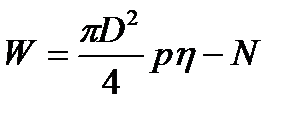

Сила, развиваемая поршневым приводом одностороннего действия с возвратом поршня в исходное положение пружиной, определяется по формуле:

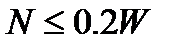

где N – сила, затрачиваемая на деформацию пружины (принимается

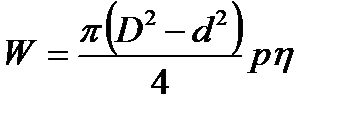

Сила, развиваемая поршневым приводом тянущего типа, определяется по формуле:

Пневмодвигатели широко применяются в различных приспособлениях и не имеют ограничений по типам производства. Пневмокамеры применяются при малой длине рабочего хода штока.

Гидравлический привод. Источником энергии для них служит масло под давлением Р = 2…16 МПа. Они бывают одно- и двухстороннего действия. Сила, развиваемая приводом, определяется по аналогичным с пневмоприводами поршневого действия формулам, только вместо рабочего давления воздуха подставляется давление масла в гидросистеме.

Перемещение рабочего органа до 100мм. Время срабатывания составляет несколько секунд (в зависимости от температуры окружающей среды).

Гидроприводы применяются преимущественно на станках с гидрофицированной подачей при необходимости больших сил зажима и плавного перемещения рабочего органа.

Пневмогидравлический привод. Источником энергии у них является сжатый воздух под давлением воздуха Р = 0.4МПа.

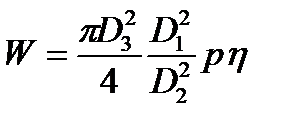

Сила, развиваемая на штоке рабочего гидроцилиндра, определяется по формуле:

где

р – рабочее давление воздуха;

η – к.п.д. пневмогидроусилителя.

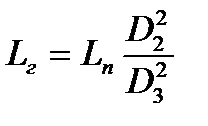

Длина перемещения штока рабочего гидроцидиндра определяется из зависимости:

где

Время срабатывания составляет несколько секунд.

Пневмогидравлические приводы применяются преимущественно при условиях тяжелого резания.

Электромеханические приводы. Источником энергии у них является электрический ток.

Электромеханические приводы применяются в тех случаях, когда затруднено применение пневмо-и гидроприводов.

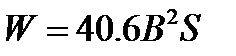

Магнитный привод. По конструктивному исполнению они делятся на электромагнитные и приводы с постоянными магнитами. В электромагнитных приводах источником энергии является электрический ток. Сила, развиваемая приводом, рассчитывается по формуле:

где В – плотность магнитного потока, вб;

S – площадь заготовки, на которую распространяется магнитный поток, см 2 .

Время срабатывания составляет десятые доли секунды.

Электромагнитные приводы применяются при чистовой обработке.

Постоянные магнитные приводы не имеют внешнего источника энергии. Сила, развиваемая приводом, составляет 150Н на см 2 площади контакта заготовки с поверхностью магнита. Время срабатывания и область применения аналогичны электромагнитным приводам.

Вакуумный привод.Источником энергии является атмосферное давление (вакуум в системе 0.01…0.015 МПа). Сила, развиваемая приводом, составляет 9Н на

Критериями выбора разного вида приводов являются: необходимые условия обработки, сила закрепления детали, длина хода рабочего органа привода и время срабатывания. Кроме того, выбор привода обусловлен доступностью внешнего источника энергии, простотой конструкции и ремонта.

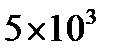

В общем случае применение пневматических приводов целесообразно, когда величина силы зажима не превышает

Пневмогидроусилители соединяют в себе преимущества пневматических и гидравлических приводов, но имеют малую величину перемещений рабочего органа и более сложную конструкцию.

Электроприводы используются, когда затруднено или нецелесообразно применение пневматических и гидравлических приводов.

Магнитные и вакуумные зажимы применяют на чистовых операциях.

При выборе компоновки зажимных устройств и приводов необходимо учитывать следующие требования:

1 Элементы зажима и привода не должны загромождать зоны обработки; обеспечивать систему манипуляций при установке, закреплении, раскреплении и снятии заготовки; подводе и отводе режущего инструмента; обзора зоны обработки.

2 Элементы зажима и привод должны обеспечивать доступ к обработанным поверхностям при использовании средств активного контроля.

3 В зажимных устройствах и приводах должны предусматриваться самотормозящие или блокировочные устройства, исключающие возможность раскрепления заготовки в процессе обработки.

4 Элементы зажима и привод не должны препятствовать удалению стружки из зоны обработки и приспособления.

5 Следует отдавать предпочтение наиболее доступным источникам энергии, в том числе, имеющимся на станке, где будет выполняться обработка.

Источник