- Курсовая работа: Привод галтовочного барабана для снятия заусенцев после штамповки

- Привод галтовочного барабана

- Привод галтовочного барабана

- Разработка конструкции одноступенчатого цилиндрического редуктора привода галтовочного барабана для снятия заусенцев после штамповки. Энергетический, кинематический и силовой расчеты привода, валов. Эскизная компоновка редуктора, проверочный расчет.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Курсовая работа: Привод галтовочного барабана для снятия заусенцев после штамповки

| Название: Привод галтовочного барабана для снятия заусенцев после штамповки Раздел: Промышленность, производство Тип: курсовая работа Добавлен 22:47:42 03 декабря 2010 Похожие работы Просмотров: 3887 Комментариев: 24 Оценило: 7 человек Средний балл: 4.9 Оценка: 5 Скачать | ||||||||||||||||||||||||||||||||||

| Окружная сила на барабане F, кН | 1,1 |

Окружная скорость барабана  , м/с , м/с | 2,5 |

Диаметр барабана  , мм , мм | 900 |

Допускаемое отклонение скорости барабана  , % , % | 4 |

Срок службы привода  , лет , лет | 6 |

1.2 Определим ресурс привода

Lr =6 – срок службы привода, лет;

tc =8 – продолжительность смены, ч;

k=0,85 – коэффициент простоя;

2. Выбор электродвигателя. Кинематический расчет привода

2.1 Определим номинальную мощность и номинальную частоту вращения двигателя, передаточное число привода и его ступеней

Мощность исполнительного механизма:

где: F – окружная сила на барабане, Н;

V – окружная скорость барабана, м/с;

Частота вращения исполнительного механизма:

где: D – диаметр барабана, мм;

Общий КПД приводящего механизма:

где: η – КПД приводящего механизма;

ηз.п. – КПД пары цилиндрических колес косозубой передачи;

ηрем – КПД клиноременной передачи;

ηподш – КПД пары подшипников качения;

ηм – КПД упругой втулочно-пальцевой муфты;

Требуемая мощность двигателя:

По ГОСТ 19523 – 81 по требуемой мощности P=3 кВт выбираем электродвигатель трехфазный асинхронный серии 4А закрытый, обдуваемый, с синхронной частотой вращения 1000 об/мин 4А112МА6У3 с параметрами Pдв = 3,0 кВт и скольжением s=4,7%.

Номинальная частота вращения:

Угловая скорость вращения вала электродвигателя:

Передаточное число приводящего механизма:

Т.о. передаточное число ременной передачи Nр =4, передаточное число цилиндрической косозубой передачи Nз.п =4,48

Вращающий момент на первом валу:

2.2 Рассчитаем

1 вал – вал электродвигателя

2 вал – быстроходный вал редуктора

3 вал – тихоходный вал редуктора

4 вал – вал рабочего механизма

| Номер вала | n, об/мин | ω, с -1 | P, кВт | T*10 3 , Н∙мм |

| 1 вал | 953 | 99.7 | 3 | 30.09 |

| 2 вал | 256.46 | 27.77 | 2.88 | 103.71 |

| 3 вал | 53.1 | 5.55 | 2.765 | 498.2 |

| 4 вал | 53.1 | 5.55 | 2.751 | 495.67 |

3. Расчет клиноременной передачи

По номограмме в соответствии с P=3кВт и n=953 об/мин выбираем ремень сечения А для которого минимальный расчетный диаметр малого шкива d1 min =90 мм. В целях повышения срока службы ремня примем d1 =100 мм

ε=0,015 – коэффициент скольжения;

Определим фактическое передаточное число uф и проверим его отклонение ∆u от заданного u:

Минимальное межосевое пространство:

где h – высота сечения ремня

По ГОСТ 1284 – 80 принимаем Lр =1120 мм

Межосевое расстояние по стандартной длине:

При контактных напряжениях

Камеры подшипников заполняем пластичным смазочным материалом УТ-1, периодически пополняем его шприцем через пресс-масленки.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80–100 °С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают винты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников.

Перед постановкой сквозных крышек в проточки закладывают резиновые манжеты.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввертывают пробку маслоспускного отверстия с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

1. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т. Т.1–6-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 736 с.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для технических специальностей вузов. – 6-е изд., исп. – М.: Высш. шк., 2000. – 447 с.

3. Чернавский С.А. Курсовое проектирование деталей машин: Учеб. пособие/С.А. Чернавский, К.Н. Боков, И.М. Чернин, Г.М. Ицкович, В.П. Козинцов. – 3-е изд., стереотипное. Перепечатка с издания 1987 г. – М.: ООО ТИД «Альянс», 2005. – 416 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие. Изд-е 2 – е, перераб. и дополн. – Калининград: Янтар. сказ, 1999. – 454 с.

Источник

Привод галтовочного барабана

Севастопольский национальный технический университет

Кафедра технической механики и машиноведения

Пояснительная записка

К курсовой работе по курсу «Прикладная механика и основы конструирования»

Тема: Расчет привода галтовочного барабана для снятия заусенцев после штамповки

Севастополь 2009

1. Тема проекта Привод галтовочного барабана для снятия заусенцев после штамповки

2. Исходные данные для выполнения работы

Тип редуктора: цилиндрический

Окружная сила на барабане F = 1,0 (кН)

Окружная скорость на барабане v =2,0 (м/с)

Диаметр барабана: Dб = 600 (мм)

Допускаемое отклонение скорости барабана: δ=5%

Срок службы h = 4 (года)

3. Содержание расчетно–пояснительной записки.

ВВЕДЕНИЕ. 3.2. Энерго – кинематический расчет. 4.3. Проектные и проверочные расчеты передач редуктора. 4.4. Проверочный расчет валов редуктора на усталостную прочность. 4.5. Проверочные расчеты подшипников качения по динамической грузоподъемности. 4.6. Проверочные расчеты шпоночных (шлицевых) соединений деталей редуктора. 4.7. Выбор и проверочные расчеты муфт. 4.8. Список использованных источников. 4.9. Приложения.

5. Содержание графической части работы.

Сборочный чертеж редуктора (компоновка)(миллиметровая бумага, формат А1).

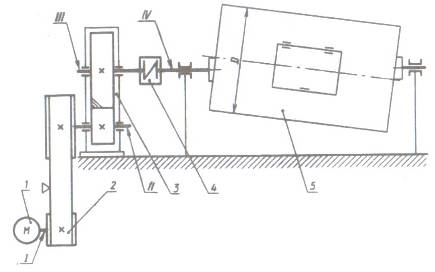

Общий вид привода с указанием общих технических условий и характеристики (формат А1)

Примечания. 1. Компоновка редуктора выполняется на миллиметровой бумаге формата А1 и приводится в пояснительной записке в виде приложения. 2. Чертеж общего вида привода выполняется в соответствии с требованиями ЕСКД вручную или с использованием средств компьютерной графики (AutoCad, Компас и пр.) с указанием габаритных, присоединительных и посадочных размеров, характеристики и общих технических условий. 3. Необходимые расчеты допускается выполнять с использованием компьютерных программ, реализованных на алгоритмических языках высокого уровня или в математических компьютерных системах (Maple, Mathematica, Matlab, MathCad); программы расчета приводятся в пояснительной записке в виде приложений.

Курсовой проект содержит 2 листа формата А1, 2 спецификации, 49 страниц пояснительной записки

Состав: Сборочный чертеж(СБ), Вид общий (ВО), Спецификация, Технологическая схема

Источник

Привод галтовочного барабана

Разработка конструкции одноступенчатого цилиндрического редуктора привода галтовочного барабана для снятия заусенцев после штамповки. Энергетический, кинематический и силовой расчеты привода, валов. Эскизная компоновка редуктора, проверочный расчет.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Энергетический, кинематический и силовой расчеты привода

1.1 Определение номинальной мощности и номинальной частоты вращения двигателя

1.2 Определение передаточного числа привода и его ступеней

1.3 Определение кинематических и силовых параметров привода

2. Расчет зубчатой передачи редуктора

2.1 Выбор твердости, термообработки, материала зубчатой передачи

2.2 Определение допускаемых контактных напряжений

2.3 Определение допускаемых напряжений изгиба

2.4 Проектный расчет закрытой цилиндрической зубчатой передачи

2.5 Проверочный расчет закрытой цилиндрической зубчатой передачи на контактную прочность

2.6 Проверочный расчет закрытой цилиндрической зубчатой передачи на выносливость по напряжениям изгиба

3. Проектный расчет валов редуктора

3.1 Выбор материала валов и допускаемых напряжений на кручение

3.2 Выбор муфт, определение размеров ступеней валов

3.3 Предварительный выбор подшипников качения

4. Конструирование зубчатых колес, вал-шестерни

5. Эскизная компоновка редуктора

6. Нагрузки валов редуктора

6.1 Силовая схема нагружения валов редуктора

6.2 Определение консольных сил и сил в зацеплении закрытой передачи

6.3 Расчетные схемы быстроходного и тихоходного валов. Схемы нагружения подшипников

6.4 Определение радиальных реакций в опорах валов

6.5 Построение эпюр изгибающих и крутящих моментов

7. Проверочный расчет подшипников качения

8. Подбор и проверочный расчет шпоночных соединений

9. Проверочный расчет валов редуктора

10. Назначение посадок, допусков формы и расположения для основных деталей редуктора

11. Смазка и сборка редуктора

Правила проектирования и оформления конструкторской документации устанавливают четыре стадии ее разработки: техническое задание, эскизный проект, технический проект, рабочая документация. Курсовой проект по технической механике представляется в виде пояснительной записки, сборочного чертежа редуктора, чертежа цилиндрического зубчатого колеса и тихоходного вала.

Заданием на курсовой проект предусмотрена разработка конструкции одноступенчатого цилиндрического редуктора привода галтовочного барабана для снятия заусенцев после штамповки.

Приводное устройство включает в себя двигатель, передачу с поликлиновым ремнем, цилиндрический редуктор, упругую втулочно-пальцевую муфту и галтовочный барабан.

Исходными данными для проектирования являются: окружная сила на барабане =0,6кН; окружная скорость барабана =2,5м/с; диаметр барабана =700мм; допускаемое отклонение скорости барабана =4%; срок службы привода =5лет.

Редуктор предназначен для передачи мощности от вала двигателя к приводному валу рабочей машины, понижения угловых скоростей и, соответственно, повышения вращающегося момента ведомого вала по сравнению с ведущим валом. Редуктор состоит из корпуса, в котором помещаются элементы передачи — зубчатые колеса, валы, подшипники и т.д.

В корпусе редуктора размещают так же устройства для смазывания зацепления и подшипников.

Основные требования, предъявляемые к создаваемому приводу: надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

1. Энергетический, кинематический и силовой расчеты привода

1.1 Определение номинальной мощности и номинальной частоты вращения двигателя

1.1.1 Определяем срок службы (ресурс) привода ,ч, приняв время простоя машинного агрегата 15% ресурса, по формуле

где — срок службы привода, лет;

— продолжительность смены, ч;

1.1.2 Определяем требуемую мощность рабочей машины ,кВт, по формуле

где — окружная сила на барабане, кН;

— окружная скорость барабана, м/с.

1.1.3 Определяем общий коэффициент полезного действия привода по формуле

где = 0,96 — кпд открытой передачи[5,раздел 2, таблица 2.2];

= 0,97 — кпд закрытой передачи[5,раздел 2, таблица 2.2];

= 0,98 — кпд муфты[5,раздел 2, таблица 2.2];

= 0,99 — кпд подшипников качения[5,раздел 2, таблица 2.2];

= 0,98 — кпд подшипников скольжения[5,раздел 2, таблица 2.2].

1.1.4 Определяем требуемую мощность двигателя , кВт, по формуле

1.1.5 Определяем номинальную мощность двигателя , кВт, учитывая, что [5, раздел 2, таблица 2.1].

1.1.6 Выбираем тип двигателя [5, приложение К9].

Источник