- Удаление конденсата из пневмосистемы привода тормозов

- Удаление конденсата из пневмосистемы тормозов и системы регулирования давления воздуха в шинах

- Порядок удаления конденсата из пневматической системы

- Осушитель воздуха: надежная защита пневмосистемы от конденсата

- Что такое осушитель воздуха?

- Классификация осушителей воздуха

- Устройство и принцип работы механического влагомаслоотделителя

- Конструкция и принцип работы адсорбционного осушителя воздуха

- Устройство и принцип работы комбинированных осушителей

- Как правильно выбрать и заменить осушитель воздуха

Удаление конденсата из пневмосистемы привода тормозов

Исполнители: механик-регулировщик и водитель.

Инструмент: ключи гаечные 11, 12 и 17 мм, ключ для шинных кранов.

Продолжительность работ: 25 мин.

Рекламные предложения на основе ваших интересов:

Содержание работ и технические условия

1. Пустить двигатель, создать давление в воздушных баллонах до 7,0 кгс/см2 и остановить двигатель.

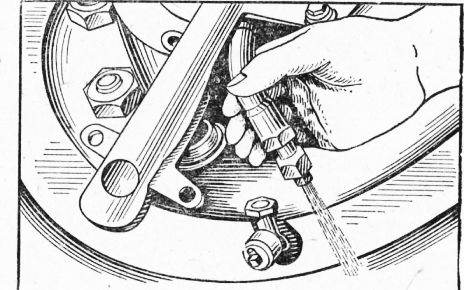

2. Открыть краны воздушных баллонов и, удалив конденсат из баллонов, закрыть их.

Рис. 1. Удаление конденсата из системы регулирования давления воздуха в шинах

3. Снять защитные кожухи шлангов подвода воздуха к колесам.

4. Закрыть шинные краны колес и отсоединить шланги подвода воздуха от них.

5. Установить рычаг крана управления в положение «Накачка» (левое положение) и поочередно, открывая и закрывая шинные краны, продуть трубопроводы. Поставить рычаг крана управления в нейтральное положение.

6. Присоединить шланги подвода воздуха к шинным кранам.

7. Установить защитные кожухи шлангов подвода воздуха к шинам и открыть шинные краны.

8. Пустить двигатель, создать давление в воздушных баллонах, довести давление воздуха в шинах до 3,2 кгс/см2 и остановить двигатель.

9. Проверить падение давления воздуха в системе при нейтральном положении рычага крана управления и открытых шинных кранах. За 6 ч стоянки автомобиля падение давления должно быть не более 0,5 кгс/см2.

Источник

Удаление конденсата из пневмосистемы тормозов и системы регулирования давления воздуха в шинах

Удаление конденсата производится через клапан на воздушных балонах, на баллоне имеется также клапан 2 контрольного вывода

Частичная регулировка колёсного тормоза

Регулировки тормозного механизма. В этом механизме выполняются две регулировки — частичная и полная.

Частичная регулировка производится в процессе эксплуатации и имеет целью восстановление нормального зазора между накладками колодок и тормозным барабаном. О необходимости регулировки судят по выходу штоков тормозных камер, который должен составлять при нажатии на тормозную педаль 20мм. Необходимую величину хода устанавливают с помощью червячной пары регулировочного рычага. При регулировке тормозной механизм должен быть холодным, стояночный тормоз отпущен, стопорный болт 8 ослаблен на один-два оборота и снова надежно затянут. Для получения одинаковой эффективности торможения правых и левых колес выход штоков правых и левых тормозных камер на каждом мосту должен быть одинаков.

Полная регулировка производится после разборки тормозного механизма (замены накладок или колодок). Цель этой регулировки — правильно установить колодки относительно барабана. Она производится с помощью эксцентриковых осей колодок и регулировочного рычага. Механизм считается отрегулированным правильно, если зазор между накладкой и барабаном, замеренный щупом через люк в опорном диске на расстоянии 30 мм от края накладку в верхней и нижней частях находится в пределах 0,2. 0,4 мм, а щуп толщиной 0,1 мм не проходит вдоль всей ширины колодки.

Источник

Порядок удаления конденсата из пневматической системы

Для обеспечения надежной работы пневматического и тормозного оборудования электровоза и соблюдения безопасности движения, локомотивным бригадам необходимо соблюдать следующий порядок продувки пневматической системы:

Удаление конденсата из пневматической цепи электровоза (тормозная, питательная магистрали,) производится при полностью заряженной сети и выключенных компрессорах. Давление в главных резервуарах соответствует 0,75 – 0,90 МПа, в тормозной магистрали 0,50-0,52 МПа.

Продувку пневматической системы компрессора производить, при работающем компрессоре в режиме нагнетания, путем кратковременного включения, приблизительно на 2 секунды 2 – 3 раза с интервалом 10 – 12 секунд тумблера «Удаление конденсата» расположенного на блоке управления компрессорной установки.

Влага из напорной магистрали удаляется с соблюдением следующей последовательности:

Выпустить конденсат из главных резервуаров, который удаляется дистанционно управляемыми выпускными клапанами КЭП 6, КЭП 7, КЭП 8, КЭП 9. Благоприятным для клапанов КЭП 6 по КЭП 9 является режим, при котором влага удаляется частично, но кратковременно, поэтому включать выключатели управления на пульте SB12 «Продувка резервуаров» рекомендуется приблизительно на 2 секунды 2 – 3 раза с интервалом 10 – 12 секунд. Дополнительно в процессе работы электровоза при каждом запуске компрессорной установки при достижении давления 0,75 МПа производится автоматическая продувка главных резервуаров. Управление клапанами водоотвода осуществляется алгоритмом управления электровоза.

ВНИМАНИЕ! Нижняя часть водоспускных клапанов снабжена двухпозиционными кранами. Спуск влаги из главных резервуаров с помощью кранов КН20, КН21, КН22, КН23 осуществляется при неисправности клапанов водоотвода, вручную, с постановкой ручки крана вдоль трубы. При исправной работе клапанов в процессе эксплуатации электровоза ручки кранов должны находиться вдоль трубы, в вертикальном положении, при неисправности клапана водоотвода – в левом горизонтальном положении;

Влага из напорной магистрали и маслоотделителя МО удаляется спускным краном КН25, который расположен под кузовом торцевой стенке секций;

Для продувки трубопроводов питательной магистрали необходимо перекрыть межсекционные концевые краны КНК4, разъединить рукава, с соблюдением мер безопасности кратковременно открыть концевые краны КНК4 каждой секции на 1-2 секунды 2 – 3 раза с интервалом 10 – 12 секунд;

Со стороны рабочих кабины управления необходимо кратковременно открыть концевые краны КНК1 расположенные на буферных брусьях ведущей секции и ведомой.

Удаление конденсата из тормозной магистрали производится в следующей последовательности:

1. Алгоритм продувки тормозной сети электровоза заключается в выполнении последовательных, определенных операций. В рабочей кабине управления необходимо произвести завышение давления в тормозной магистрали до давления 6,5 кгс/см 2 путем постановки ручки крана машиниста в положение «Сверхзарядка»;

2. Продувку тормозной магистрали производить завышенным давлением, путем многократного открытия концевого крана КНК2 расположенного на переднем буферном брусе ведущей секции;

3. Окончание поэтапной продувки закончить на ведомой секции с продувкой концевого крана путем многократного, кратковременного его открытия.

ВНИМАНИЕ! Для предупреждения получения травмы, перед открытием концевых кранов необходимо зафиксировать головку концевого рукава на фиксаторе путеочистителя или придерживать рукой гибкий резиновый рукав.

УПРАВЛЕНИЕ ЭЛЕКТРОВОЗОМ

Общие сведения

Силовая схема тяговых электроприводов одной секции представляют собой цепи питания четырех асинхронных тяговых электродвигателей от инверторов тяговых преобразователей. Дополнительно каждый тяговый преобразователь оснащен инвертором для питания вспомогательных машин и аппаратов. Тяговые преобразователи между собой соединены параллельно и подключены к контактной сети. Цепи питания тяговых преобразователей снабжены всеми необходимыми устройствами коммутации, защиты и измерения. К каждому тяговому преобразователю подключен тормозной резистор.

Управление силовой схемой ТЭД производится с помощью следующих органов управления, расположенных в кабине:

Переключатель SA11 – «Управление ТЭД» (три положения: «Все ТЭД», «Откл. ТЭД», «Вкл. ТЭД»);

Переключатель SA12 – «Секция» (положения: секция 1,2,3,4);

Переключатель SA13 – «Двигатель» (положения: двигатель 1,2,3,4);

Рукоятка SA19 – «Тяга» (положения: «Тяга», «0», «Торможение»);

Рукоятка SA20 – «Скорость» (положения: «+10», «+1», «-1», «-10»);

Переключатель SA22 – «Направление движения» (положения: «Вперед», «Откл», «Назад»);

Выключатель кнопочный SВ10 – «выбег»;

Выключатель кнопочный SВ21 – «Бустерный режим»;

Переключателями SA11, SA12 и SA13 выбирается режим работы тяговых электродвигателей.

— переключателем SA12 производится выбор секции, где необходимо произвести переключения двигателей;

— переключателем SA11 выбирается действие, которое необходимо произвести с двигателем (включить все двигатели, включить один двигатель, отключить один двигатель);

— переключателем SA13 выбирается номер двигателя на секции.

Переключателем SA22 выбирается направление движения.

Рукояткой SA19 производится выбор режима работы схемы: либо тяга либо торможение. Этим же джойстиком задается величина тягового режима или тормозного усилия.

Рукояткой SA20 выбирается необходимая скорость движения с увеличением или уменьшением на 10 км/ч или 1 км/ч.

Кнопочным выключателем SВ21 задается бустерный режим – величина тягового режима в течении 15 минут будет поддерживаться на уровне 120%, после чего автоматически снизится до 100%.

Кнопочным выключателем SВ10 производится обнуление всех заданных параметров (тормозной силы, силы тяги и скорости движения).

Управление электровозом при маневровой работе может производиться через вспомогательный контроллер при помощи двух кнопок: SB18 «Тяга+» и SB19 «Тяга-». Вспомогательный контроллер размещается на стенке за рабочим местом машиниста.

Для контроля за режимами работы силовой схемы электровоза на мониторы выводится информация:

— действующее значение токов тяговых преобразователей;

— действующее значение момента силы тяги или торможения;

— режим движения: режим тяги «Тяга», режим рекуперативного торможения «Рекуперация» и режим реостатного торможения;

— заданное значение силы: в тяговом режиме 1..120, в тормозном режиме 1…100 (от ограничения по сцеплению);

— действующее значение силы в тяговом и тормозном режиме;

— заданное значение скорости движения;

— фактическое значение скорости движения.

Кроме этого на мониторы МСУЛ (экран «машинист») выводится следующая информация:

— боксование или юз осей колесных пар;

— индикация работы вспомогательных машин;

— индикация работы аппаратов защиты (БВ);

— индикация работы тяговых преобразователей (ТП);

— индикация работы системы охлаждения тяговых преобразователей (ОТП);

— индикация работы датчика контроля обрыва тормозной магистрали;

— индикация давления воздуха в тормозных цилиндрах электровоза (в движении до 0,2 МПа желтого цвета, при давлении выше 0,2 МПа красного цвета).

Управление режимом «Тяга»

Управление ТЭД в режиме «Тяга» или «Электрическое торможение» возможно только при соблюдении следующих условий:

— включен выключатель управления (ВЦУ);

— включен быстродействующий выключатель;

— реверсор установлен в положение «Вперед» или «Назад» и есть сигнал, подтверждающий установку реверсоров всех секций в положение соответствующее началу движения электровоза.

— собрана цепь контроля команды «Выбег» (KL6 без питания, электропневматический клапан автостопа включен, выключатель цепей управления включен в 1 положение);

— величина напряжения контактной сети любой секции находится в пределах 2200 – 4000 В;

— от системы безопасности (САУТ) в кодовой линии отсутствует сигнал «Выключение тяги»;

— переключатель «Эксплуатация» (SA25) установлен в положение «Нормальная эксплуатация»;

— есть давление в тормозной магистрали не менее 0.45 МПа.

В случае не выполнения хотя бы одного из этих условий производится установка силы тяги и заданной скорости движения в положение соответствующее нулю.

Управление тягой осуществляется с пульта машиниста с помощью рукоятки SA19, которая имеет одно фиксируемое положение — «0». При подаче рукоятки вперед происходит набор силы тяги от 1 до 100 %. Скорость набора зависит от угла поворота рукоятки — чем больше ее отклонение от «0» тем больше скорость набора тяги. Рукоятка «Тяга-тормоз» является импульсной и ее отпускание из любого кроме «0» положения приводит к возвращению рукоятки в положение «0» при этом фиксируется то значение силы тяги, которое было достигнуто на момент отпускания рукоятки.

За 100% силы тяги принимается сила тяги продолжительного режима 538 кН. При включении кнопки «бустерный режим» за 100% силы тяги принимается максимальная сила тяги 784 кН. Для уменьшения силы тяги необходимо перевести рукоятку по направлению к оператору, скорость уменьшения дифференцируется в зависимости от угла отклонения рукоятки от положения «0».

Кнопка «бустерный режим» — активизирует работу электровоза, используя максимальную тяговую характеристику. Работа в таком режиме до выхода на характеристику непрерывного режима возможна в течение не более 15 минут. В случае нажатия кнопки максимальное значение силы тяги при установке рукояткой «тяга-тормоз» задания 100% равно 784 кН. В случае нажатия кнопки дается команда от МПСУиД в БУП «Предельная характеристика» при условиях:

— выбрано направление движения;

— рукоятка «Скорость» в положении более 0 км/ч

— рукоятка «тяга-тормоз» в рабочем поле «Тяга».

Источник

Осушитель воздуха: надежная защита пневмосистемы от конденсата

Вместе с воздухом в пневматическую систему автомобиля поступает и влага, которая конденсируется и может стать причиной различных поломок. Решается данная проблема осушителем воздуха — все об этом устройстве, его существующих типах и конструкции, а также о его верном выборе и замене читайте в статье.

Что такое осушитель воздуха?

Осушитель воздуха (влагоотделитель) — агрегат пневматической системы транспортных средств; устройство для удаления влаги из воздуха, поступающего в пневмосистему от компрессора.

Компрессором пневмосистемы осуществляется забор атмосферного воздуха, который не бывает абсолютно сухим: даже в морозный зимний день в одном кубометре воздуха содержится около грамма воды, а в знойный и дождливый летний день — до 30 и более граммов. Легко посчитать, что за день в пневмосистему автомобиля или автобуса попадает до 6-10 и более литров воды. Вся эта влага выпадает в виде конденсата в ресиверах и трубопроводах, приводит к коррозии деталей, а в зимнее время становится причиной их обмерзания. Для решения этой проблемы в систему вводится специальный узел — осушитель воздуха.

Осушитель воздуха имеет следующие функции:

- Удаление содержащейся в воздухе влаги (понижение абсолютной влажности воздуха до безопасных для функционирования пневмосистемы значений);

- Сброс собранного конденсата в атмосферу;

- В некоторых типах устройств — удаление из воздуха масла.

Осушитель играет важную роль в нормальной работе пневмосистемы, неисправный или выработавший свой ресурс агрегат должен сразу меняться на новый. Но прежде, чем идти в магазин за исправным осушителем, следует разобраться в их существующих типах, конструкции и особенностях.

Классификация осушителей воздуха

На транспортных средствах с пневматической системой используется два типа устройств для удаления влаги из воздуха:

- Механические (трубчатые) влагомаслоотделители;

- Адсорбционные осушители;

- Комбинированные устройства.

Все агрегаты имеют свои конструктивные особенности и принцип действия.

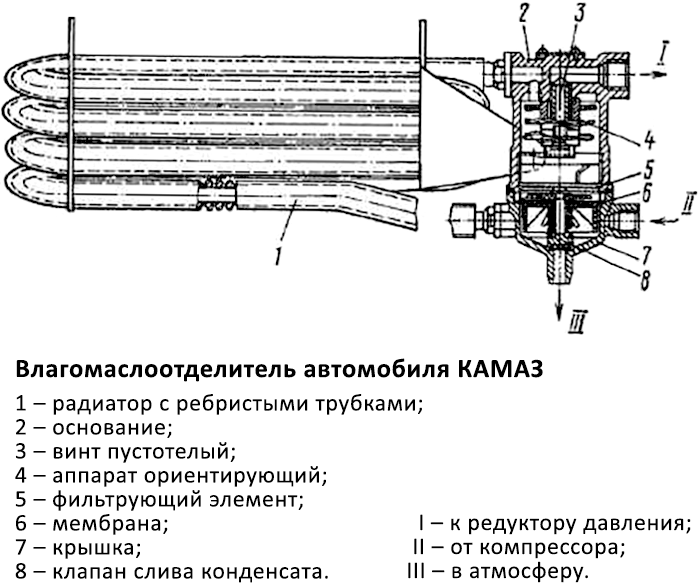

Устройство и принцип работы механического влагомаслоотделителя

Данное устройство состоит из двух основных узлов:

Маслоотделитель может иметь различную конструкцию — либо в виде цилиндрического корпуса с расположенным внутри направляющим аппаратом из расположенных в ряд дисков (крыльчатки), либо в виде спирального канала из трубки малого диаметра. Влагоотделитель тоже изготавливается из стальной трубки, свернутой в 4-7 витков в овал (радиатор). Влагомаслоотделитель может объединяться с регулятором давления воздуха, также в нем предусмотрен пружинный или мембранный клапан сброса конденсата и вспомогательные клапаны (обратный и предохранительный). Наконец, в корпусе маслоотделителя может располагаться нагревательный элемент, который предотвращает замерзание конденсата при низких температурах окружающей среды.

В основе работы агрегата лежат два эффекта — динамический и термодинамический. В маслоотделителе применяется динамический эффект: воздух поступает в корпус или спиральный канал, где закручивается и ускоряется — вследствие ускоренного движения частицы масла и воды ударяются о стенки корпуса и диски направляющего аппарата, оседают на них, затем стекают в днище корпуса, откуда через клапан сброса конденсата удаляются в атмосферу.

В радиаторе-влагоотделителе используется термодинамический эффект: воздух, нагретый в компрессоре (в результате сжатия объем воздуха уменьшается, что в соответствии с законом Шарля приводит к повышению его температуры), поступает в радиатор, где резко расширяется и охлаждается. В результате охлаждения воздуха содержащийся в нем водяной пар конденсируется и в виде капель осаждается на стенках радиатора. Конденсат стекается в нижнюю часть радиатора, поступает в маслоотделитель и вместе с маслом сбрасывается в атмосферу.

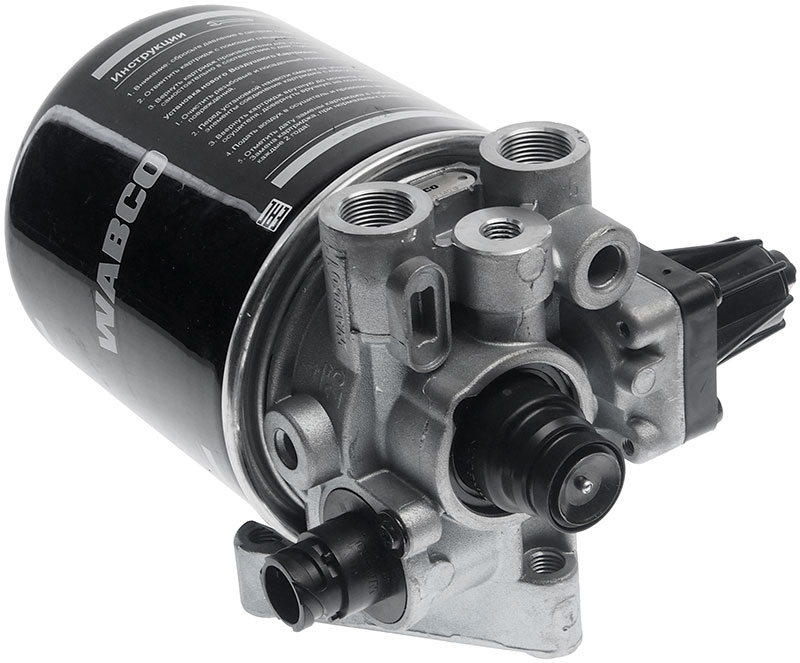

Конструкция и принцип работы адсорбционного осушителя воздуха

Агрегат данного типа состоит из двух деталей:

- Корпус;

- Сменный патрон осушителя воздуха (один или два).

Корпус осушителя выполняет функции несущего элемента, также в нем и на нем расположены различные детали — регулятор давления воздуха, обратный и предохранительный клапаны, клапан сброса конденсата, нагревательный элемент на 24 вольта и электрический разъем для его подключения, глушитель и несколько патрубков.

Основу устройства составляет сменный фильтр-патрон. Эта деталь представляет собой герметичный цилиндрический корпус, внутри которого расположена емкость с гранулированным адсорбером. В дне корпуса выполнены периферийные впускные и одно центральное выпускное отверстия. Между дном и стаканом с адсорбером располагаются воздушные фильтры и аварийный клапан. Здесь же может находиться коалесцентный фильтр для отделения масла — несколько вставленных друг в друга перфорированных металлических сеток. Корпус стакана с адсорбентом также является фильтром для дополнительной очистки.

В качестве адсорбента используются синтетические материалы, сформированные в гранулы. Такие материалы имеют волокнистую или пористую структуру, за счет чего каждая гранула обладает большой площадью (в тысячи раз больше, чем площадь сферы такого же размера) — это обеспечивает оседание на них микроскопических капелек воды из воздуха.

Фильтр-патрон устанавливается на верхнюю часть корпуса осушителя, монтаж осуществляется с помощью резьбы на центральном отверстии, обычно используются резьбы М39,5 и М41 с шагом 1,5 мм. Для герметизации используется одна или две кольцевые прокладки.

Принцип работы рассматриваемых осушителей прост. Воздух, забранный компрессором из атмосферы, подается сразу в фильтр-патрон, где сначала проходит очистку от механических примесей (в волоконных фильтрах) и от масла (в коалесцентных фильтрах), а затем осушение в адсорбере. Потеряв основную часть влаги и загрязнений, воздух поступает на регулятор давления, а затем распределяется по системе. Со временем адсорбер насыщается и его способность впитывать воду падает, для решения этой проблемы производится регенерация — продувка воздуха через адсорбер в обратном направлении. Это осуществляется воздухом из специального регенерационного ресивера: воздух из него поступает в осушитель через большое отверстие, проходит через адсорбер и с большой скоростью выходит в атмосферу через клапан сброса конденсата — этот воздух увлекает за собой и весь скопившийся в адсорбере конденсат, удаляя его в атмосферу.

При низких температурах конденсат может замерзать, поэтому для поддержки работоспособности осушителя в нем при достижении критической температуры (обычно, ниже +7°C) включается спираль электронагревателя. Благодаря этому адсорбер всегда имеет положительную температуру и нормально выполняет свои функции.

Подробнее о конструкции, типах и работе современных фильтр-патронов осушителей воздуха читайте в статье, посвященной этой группе деталей.

Устройство и принцип работы комбинированных осушителей

В агрегатах этого типа объединены адсорбционный осушитель и радиатор-влагоотделитель. Конструктивно они похожи на обычные осушители со сменными патронами, но с одной дополнительной деталью — трубчатым радиатором, свернутым в спираль вокруг сменного фильтр-патрона. Радиатор выполняет сразу две функции:

- Частичное удаление влаги из воздуха;

- Подогрев патрона при низких температурах.

Такое устройства обладают высокой эффективностью работы и могут работать зимой без подключения к электросистеме, однако сегодня они по разным причинам получили относительно небольшое распространение.

Как правильно выбрать и заменить осушитель воздуха

Выбор нового устройства для осушения воздуха должен выполняться в соответствии с типом ранее установленного на автомобиль агрегата и по рекомендациям производителя. Лучше всего покупать осушитель того же типа и каталожного номера, что использовался раньше (особенно для автомобилей на гарантии), однако вполне допускается применение аналогов. Главное, чтобы деталь иной модели подходила по присоединительным размерам и соответствовала производительности компрессора данного автомобиля.

При выборе адсорбционного осушителя необходимо обращать внимание на присоединительный размер сменного патрона, а также на тип патрона — обычный или с коалесцентным фильтром. В принципе, все необходимое делает и обычный патрон, однако устройство с дополнительным фильтром обеспечивает лучшую очистку воздуха от масла и надежнее защищает всю пневмосистему. При необходимости устанавливается сразу два патрона.

Замена осушителя должна выполняться в соответствии с приложенной к нему инструкцией или по инструкции по ремонту транспортного средства. При выполнении данной операции необходимо отключать компрессор и сбросить давление в системе. Монтаж агрегата должен выполняться с применением соответствующих уплотнителей, хомутов и иных деталей.

После установки механический влагомаслоотделитель нуждается в минимальном обслуживании (при СТО производится его осмотр и очистка), а адсорбционный осушитель требует регулярной замены фильтр-патрона по мере его засорения (рекомендуется менять один или два раза в год) и периодического осмотра всего агрегата при ТО автомобиля.

Источник