Cистемы управления электроприводами

Задачами управления электроприводами являются: осуществление пуска, регулирование скорости, торможение, реверсирование рабочей машины, поддержание ее режима работы в соответствии с требованиями технологического процесса, управление положением рабочего органа машины. При этом должны быть обеспечены наибольшая производительность машины или механизма, наименьшие капитальные затраты и расход электроэнергии.

Конструкция рабочей машины, вид электропривода и система его управления связаны между собой. Поэтому выбор, проектирование и исследование системы управления электроприводом должны осуществляться с учетом конструкции рабочей машины, ее назначения, особенностей и условий работы.

Кроме основных функций системы управления электроприводами могут выполнять некоторые дополнительные функции, к которым относятся сигнализация, защита, блокировки и пр. Обычно системы управления одновременно выполняют несколько функций.

По способу управления различают системы ручного, полуавтоматического (автоматизированного) и автоматического управления.

Ручным называется управление, при котором оператор непосредственно воздействует на простейшие аппараты управления. Недостатками такого управления являются необходимость расположения аппаратов вблизи электропривода, обязательное присутствие оператора, низкие точность и быстродействие системы управления. Поэтому ручное управление находит ограниченное применение.

Управление называется полуавтоматическим , если его осуществляет оператор путем воздействия на различные автоматические устройства, выполняющие отдельные операции. При этом обеспечивается высокая точность управления, возможность дистанционного управления, снижается утомляемость оператора. Однако при таком управлении ограничено быстродействие, так как оператор может затрачивать время на принятие решения о требуемом режиме управления в зависимости от изменившихся условий работы.

По роду выполняемых в производственном процессе основных функций системы полуавтоматического и автоматического управления электроприводами можно разделить на несколько групп.

К первой группе относятся системы, обеспечивающие автоматические пуск, остановку и реверсирование электропривода. Скорость таких приводов не регулируется, поэтому они называются нерегулируемыми. Такие системы применяются в электроприводах насосов, вентиляторов, компрессоров, конвейеров, лебедок вспомогательных механизмов и т. п.

Ко второй группе относятся системы управления, которые кроме выполнения функций, обеспечиваемых системами первой группы, позволяют регулировать скорость электроприводов. Подобного рода системы электроприводов называются регулируемыми и применяются в грузоподъемных устройствах, транспортных средствах и пр.

К третьей группе относятся системы управления, обеспечивающие кроме вышеуказанных функций возможность регулирования и поддержания определенной точности, постоянства различных параметров (скорости, ускорения, тока, мощности и т. д.) при изменяющихся производственных условиях. Такие системы автоматического управления, содержащие обычно обратные связи, называются системами автоматической стабилизации .

К пятой группе относятся системы управления, обеспечивающие работу отдельных машин и механизмов или целых комплексов по заранее заданной программе, называемые программными системами .

Первые четыре группы систем управления электроприводами обычно входят как составные части в систему пятой группы. Кроме того, эти системы снабжаются программными устройствами, датчиками и другими элементами.

К шестой группе относятся системы управления, которые обеспечивают не только автоматическое управление электроприводами, включая системы первых пяти групп, но и автоматический выбор наиболее рациональных режимов работы машин. Такие системы называются системами оптимального управления или самонастраивающимися . Они обычно содержат вычислительные машины, которые анализируют ход технологического процесса и вырабатывают командные сигналы, обеспечивающие наиболее оптимальный режим работы.

К системам автоматического управления предъявляются следующие основные требования : обеспечение режимов работы, необходимых для осуществления технологического процесса машиной или механизмом, простота системы управления, надежность системы управления, экономичность системы управления, определяемая стоимостью аппаратуры, затратами энергии, а также надежностью, гибкость и удобство управления, удобство монтажа, эксплуатации и ремонта систем управления.

По необходимости предъявляются дополнительные требования: взрывобезопасность, искробезопасность, бесшумность, стойкость к вибрации, значительным ускорениям и пр.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Лекция №1 — Понятие о системах управления электроприводов

Понятие о системах управления электроприводов

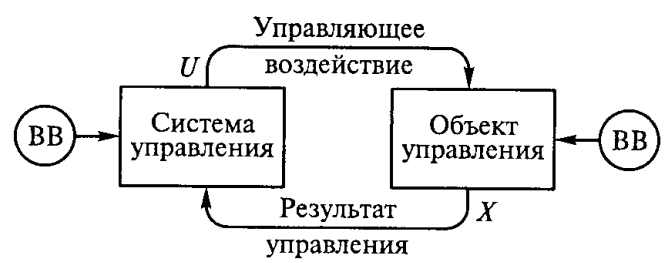

В теории автоматического управления (ТАУ) используется термин «система автоматического управления» (САУ), который объединяет две составные части системы: «управляющее устройство» и «объект управления».

Данное понятие абстрагируется от физической природы САУ и представляет собой математическое описание — математическую модель некоторой подразумеваемой физической системы.

В прикладных работах по автоматическому управлению вместо термина САУ используется понятие

« Динамическая система » ‑ физическая система, объединяющая две части:

- систему управления — совокупность различных технических средств управления;

- объект управления — некоторую техническую систему (рис. 1).

Рисунок 1. Общий вид контура управления

Обе части динамической системы могут иметь внешние воздействия (ВВ) — входные задающие и возмущающие воздействия.

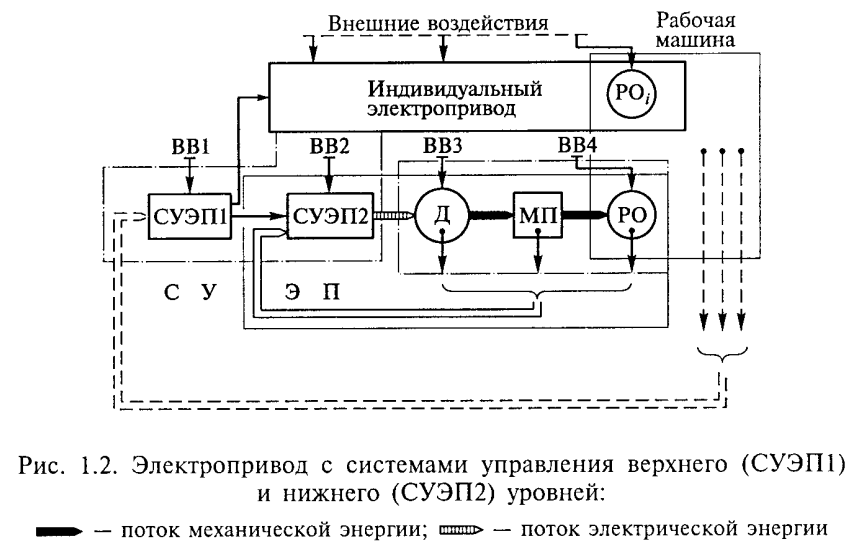

Под термином « система управления электропривода » подразумевается комплекс технических средств, формирующих и осуществляющих воздействия на двигатель с целью управления движением рабочего органа (РО) производственной установки в соответствии с технологическими требованиями.

В понятии СУЭП конкретизируется объект управления, которым является двигатель (Д) совместно с механической передачей (МП) и рабочим органом.

В составе СУЭП выделяется:

- слаботочная часть , формирующая алгоритм управления, и

- силовую часть , осуществляющую силовое управляющее воздействие на двигатель.

По функциональному назначению управление в электроприводах разделяется на два уровня:

— верхний — технологический, внешний уровень, и

— нижний — внутренний.

На верхнем уровне СУЭП1 вырабатывает технологическое задание отдельной технической установки (например, станка, крана, лифта) или целой технологической системы (например, системы водоснабжения, теплоснабжения, электроснабжения).

На систему управления нижнего уровня (СУЭП2) возлагается задача формирование свойств собственно электропривода, его статических, динамических, точностных характеристик (рис. 2).

Помимо СУЭП2, это понятие включает в себя двигатель (Д), механическую передачу (МП) и рабочий орган (РО).

СУЭП2, Д, МП, РО, имеющие друг с другом внешние и внутренние обратные связи, образуют совместно единую динамическую электромеханическую систему. Вход ‑ задающий сигнал на СУЭП2, выход — движение РО.

Если двигатель приводит в движение только один РО, то электропривод называют индивидуальным электроприводом. Объектом управления для СУЭП1 может быть как один электропривод, так и совокупность всех индивидуальных электроприводов производственной установки.

Задачи, возлагаемые на СУЭП1 и СУЭП2

на примере электропривода лифта.

СУЭП1 вырабатывает команды автоматического выбора направления движения кабины, начала движения, торможения и остановки, определения этажей для остановок.

СУЭП2 формирует плавные динамические процессы разгона и торможения двигателя, обеспечивает необходимые для точной остановки диапазон регулирования скорости и жесткость механических характеристик двигателя.

СУЭП1 и СУЭП2 конструктивно могут быть выполнены из разных блоков, но могут и объединяться в общей панели управления или в программируемом контроллере.

Классификация систем управления электроприводов

Автоматизированные системы подразделяются на два типа:

- незамкнутые — без учета результата управляющего воздействия на объект управления;

- замкнутые — с учетом через обратные связи результата воздействия на объект управления.

В основе замкнутых систем лежит принцип обратной связи, управление по отклонению.

Дополнением является комбинированное управление, когда, кроме отклонения от задания, вводится в управление возмущающее воздействие.

Задачи СУЭП:

- стабилизация координаты объекта управления;

- программное управление по заранее известному закону;

- слежение за измеряемой величиной, закон изменения которой заранее неизвестен;

- самонастройка (адаптация).

Дополнительные признаки классификации СУЭП:

— нижний (свойства электропривода);

— линейный; нелинейный;

— аналитический;

— логический на основе жесткой (классической) логики;

— логический на основе нежесткой фаззи-логики;

o частотное скалярное управление;

o частотное векторное управление;

- технологическая координата электропривода:

— скорость рабочего органа;

— положение рабочего органа;

— двигатель постоянного тока;

— вентильный;

— индукторный;

— вентильно-индукторный;

— асинхронный;

— синхронный;

— аналоговая;

— цифровая;

— релейно-контакторная;

— логическая бесконтактная (логические элементы, контроллеры).

Источник

Методы управления электроприводом

В современном мире преобладающая часть промышленного производства, транспортных систем, сферы жизнеобеспечения человека в той степени развития, которая достигнута сегодня, основаны на выполнении технологических процессов, где применяется оборудование с электроприводом.

Как известно, электроприводом называется электромеханическая система для преобразования электрической энергии в механическую, основным звеном которой является электрический двигатель.

От первых опытов Майкла Фарадея в 1820-ых годах, в которых он изучал взаимовлияние магнитов и проводников, до создания современных комплексов управления электроприводом прошло уже почти 200 лет. Первым был изобретён двигатель на постоянных магнитах, который стал прототипом коллекторных двигателей, следующим шагом стало создание электродвигателей переменного тока, далее – первых асинхронных электродвигателей.

В середине прошлого века наметилось разделение развития электропривода на две основные ветви в соответствии с типом применения: на нерегулируемый и регулируемый привод. В нерегулируемом электроприводе большой мощности наиболее применимыми оказались синхронные двигатели, при невысоких мощностях – асинхронные электродвигатели с короткозамкнутым ротором.

Двигатели с короткозамкнутым ротором с давних пор использовались исключительно в нерегулируемом электроприводе, так как возможность плавного регулирования скорости вращения двигателей не была в должной степени технически реализуема. Сейчас, благодаря достижениям микропроцессорной техники и электроники, ситуация кардинально поменялась, и частотно-регулируемый привод (ЧРП) стал основным типом регулируемого электропривода.

Различия скалярного и векторного методов управления

Техническим стандартом, по которому можно классифицировать современные преобразователи частоты (иначе, частотники или ПЧ, как их сокращенно называют) является метод управления, применяемый в этих устройствах при регулировании скорости вращения двигателя.

Методы управления подразделяются на:

- скалярный метод управления

- векторный метод управления

О различии скалярного и векторного управления электроприводом можно догадаться уже по их названию.

- Скалярный метод основан на поддержании постоянства отношения (U/f) в рабочих диапазонах скоростей, в процессе которого ведется контроль, как видно из формулы, только за величиной питающего напряжения и его частотой.

- При векторном методе управления ведется контроль не только за величиной и частотой, но и за фазой питающего напряжения. Иначе говоря, контролируется угол и величина так называемого пространственного вектора, который вращается с частотой поля двигателя.

Скалярное управление наиболее применимо в электроприводах небольшой сложности в силу относительной простоты и минимального набора требуемых для работы функциональных параметров. Подходит для применений, где требуется поддерживать постоянство (с ограниченным диапазоном и точностью, по сравнению с векторным) определенной технологической величины, и где отсутствуют большие динамические нагрузки.

Векторный метод управления относительно скалярного имеет бóльшую производительность, диапазон и точность регулирования, в том числе на малых оборотах двигателя, чем перекрывает практически все недостатки скалярного принципа управления.

Тот или иной метод управления выбирается в зависимости от требований, которые заданы для технологического процесса – это глубина и точность регулирования, необходимость управления моментом на валу двигателя, состояние привода при переходных процессах – при пуске/стопе, ускорении, торможении.

Скалярный метод управления. Назначение

Скалярный метод управления применяют для приводов малой и средней мощности с вентиляторной нагрузкой (т.е. для вентиляторов, насосов, компрессоров, дымососов с легким, либо нормальным режимом работы). Что особенно важно, при использовании скалярного метода имеется возможность управления многодвигательными приводами от одного преобразователя частоты. Жесткость статических характеристик привода практически приближена к естественной характеристике. Диапазон скалярного принципа управления, при котором возможно регулирование оборотов двигателя, без потери момента сопротивления не превышает 1:10. Благодаря этому достигается постоянная перегрузочная способность двигателя, которая не зависит от частоты приложенного напряжения, но на низких частотах может произойти перегрев двигателя и снижение развиваемого им момента. Для того чтобы этого избежать, производят установку ограничения минимального значения выходной частоты.

Изменение напряжения питания электродвигателя

при скалярном управлении

При необходимости увеличения жёсткости характеристики и расширения границ регулирования применяют различные аналоговые или импульсные датчики скорости. Для этого в преобразователях частоты имеются дискретно-аналоговые управляющие входы.

Преобразователи частоты, управление в которых реализовано на методе скалярного управления, как правило, невысокой стоимости, более простые и широко применимы в электроприводе, где отсутствуют критичные требования к точности и диапазону регулирования. При вводе в работу подобных преобразователей достаточно учитывать лишь номинальные величины параметров электропривода, осуществить настройку стандартных опций защиты и управления.

Применение

Учитывая вышеназванные особенности, можно рассмотреть следующие возможности применения для скалярного управления частотным преобразователем:

Системы водоснабжения и водоотведения представляют собой довольно сложную технологическую структуру, основные элементы которой – трубопроводные магистрали и насосные установки.

Электропривод насосных установок

Применение скалярного метода управления для выполнения плавного пуска, торможения и регулирования скорости вращения привода насосов снижает интенсивность гидравлических ударов, что позволяет сократить количество профилактических ремонтов оборудования и вероятность аварийных ситуаций, связанных с механическими нагрузками (преждевременный износ муфт, редукторов, подшипников двигателей).

При увеличении скорости напряжения питания статора пропорционально увеличивается. Скалярное управление способствует удержанию постоянства момента на валу в рабочем диапазоне частот (но на невысоких скоростях момент снижается, для этого в преобразователях частоты есть возможность задания момента для нижней границы скорости).

Для насосных систем имеется возможность настройки в ПЧ следующих полезных функций (в особенности, для тех ПЧ, которые предназначены для систем отопления, вентиляции и кондиционирования – так называемые HVAC системы):

- Функция сна/пробуждения ПЧ

Позволяет остановить двигатель в периоды отсутствия, либо существенного уменьшения расхода воды. Тем самым обеспечивается экономия электроэнергии и уменьшается износ оборудования.

Защита от “сухого хода”

Условие работы всухую возникает, когда давление на входе насоса не соответствует номинальным параметрам. Длительная работа в таком режиме может привести к преждевременному выходу из строя подшипниковых узлов и уплотнений. Контроль рабочего состояния привода производится на основе значений с датчиков расхода и давления в трубопроводе.

Данная функция контролирует подачу насосной установки и компенсирует потери напора путем поддержания постоянного давления в рабочей точке независимо от расхода воды.

Доступны также другие прикладные функции для оптимизации и защиты насосного привода (контроль заполнения трубопровода, контроль давления/расхода, заклинивания и т.д.).

Важным преимуществом скалярного метода является возможность одновременного управления группой агрегатов. Частотным преобразователем совместно с алгоритмом системы управления производится изменение скорости вращения привода, а также, при необходимости, числа одновременно работающих механизмов.

Вышеописанные прикладные функции имеются в преобразователях частоты и для электроприводов систем вентиляции и кондиционирования.

Векторный метод управления. Назначение

Преобразователи с частотно-векторным управлением в основном применяют для электроприводов с тяжелым режимом работы (вентиляторы высокой мощности, подъемное, буровое оборудование, системы позиционирования). Векторный метод управления не только формирует гармонические токи и напряжения фаз (как при скалярном методе), но и позволяет производить регулирование магнитного потока электродвигателя. Таким образом, производится управление магнитным полем статора и ротора, регулируется их взаимодействие между собой для оптимизации момента вращения на различных частотах. При этом, улучшается динамика электропривода за счет специального встроенного канала управления моментом нагрузки. Внутренняя обработка процессов регулирования в современных частотниках выполняется на базе мощного процессорного оборудования.

Векторной метод управления заключается в математическом представлении модели двигателя. Возможность такого решения основана на том, что проекция пространственного вектора тока статора на ось полюсов магнитного поля ротора (продольную ось) пропорциональна величине магнитного потока, а проекция на поперечную ось пропорциональна величине электромагнитного момента. Такой более прогрессивный метод позволяет независимо и почти безынерционно регулировать момент на валу и скорость вращения двигателя под нагрузкой.

Пространственный вектор

при векторном методе управления

Главной трудностью для реализации векторной системы управления является определение нахождения оси магнитного поля ротора в пространстве. Данная задача решается при помощи датчиков Холла, установленных в электроприводе, либо расчётом по известным соотношениям, где исходными данными являются мгновенные величины тока, напряжения статора и скорость вращения ротора. В среднебюджетных приводах применяется преимущественно расчётный метод, часто это системы управления двигателем без обратной связи по скорости. Такая система управления называется бездатчиковая – управление по разомкнутому контуру.

Если требования к точности регулирования скорости допускают отклонение до 1,5%, а диапазон – менее 1:100, то может быть использована бездатчиковая система управления – управление по замкнутому кругу. При требовании точности регулировки скорости с отклонением менее 0,2% и диапазона 1:10000 применяется управление с датчиком скорости на валу. Такие системы называются системами управления двигателем с обратной связью по скорости и позволяют регулировать момент на малых частотах (до 1 Гц).

По сравнению со скалярным, векторный метод управления имеет следующие преимущества:

- повышенная точность и широкий диапазон регулирования скорости;

- плавное регулирование скорости вращения двигателя во всем диапазоне частот;

- возможность удержания постоянства скорости при изменении нагрузки электропривода;

- уменьшение потерь при переходных процессах в приводе (в связи с этим увеличенный КПД двигателя).

Несмотря на ряд весомых преимуществ стоит отметить, что вычислительная сложность при векторном методе управления высока, и при расчете оптимальных режимов работы привода необходимо учитывать большое количество параметров электропривода. Но там, где требуется обеспечивать широкий диапазон и точность регулирования, особенно, на низких частотах вращения, векторный преобразователь частоты будет незаменим.

Применение

В качестве объекта электропривода, где широко применим векторный метод управления, можно привести в пример подъемные механизмы, в частности – лифтовое оборудование.

Электропривод лифтового оборудования

По данным исследований было выявлено, что электропривод, где применен преобразователь частоты для управления лифтовым оборудованием, экономит почти 40% электроэнергии (по сравнению с применениями без ПЧ). Помимо экономии электроэнергии, применение векторных преобразователей частоты обеспечивает следующие преимущества:

- высокое значение крутящего момента двигателя на околонулевой скорости (при разгоне и торможении лифта);

- способность выдерживать большие перегрузки при работе привода;

- высокоточное регулирование скорости и положения кабины лифта при помощи датчиков обратной связи. Обеспечивается диапазон регулирования скорости 1:1000, при этом точность поддержания скорости составляет 0,01%;

- специальные прикладные программы применения (уравновешивание нагрузки, быстрая остановка, компенсация момента инерции привода);

- дополнительные опции обеспечения безопасности в аварийных режимах управления (в том числе, функции аварийного завершения работы, функция перехода на резервный источник питания и т.д.);

- опцию рекуперации (возврата) энергии в питающую сеть при остановке лифта без применения дополнительных тормозных резисторов;

- уменьшение механических нагрузок подъемной системы;

- снижение шума работы привода (благодаря высокой частоте коммутации ПЧ);

- функцию противоотката кабины лифта (исключается откат кабины при отжатии тормозного устройства).

Как показала практика подобных применений, при использовании векторных преобразователей частоты в лифтовых системах окупаемость частотников не превышает 1,5-2 лет. При этом существенно уменьшаются затраты на обслуживание и ремонт электроприводного комплекса лифта.

Таким образом, выбирая на практике между скалярным и векторным методом регулирования скорости вращения электропривода, необходимо оценить требования, которые предъявляются к объекту управления – это диапазон и точность регулирования технологических величин, необходимость удержания момента на валу двигателя (в особенности, на малых частотах вращения), требования к контролю привода в аварийных ситуациях.

Отталкиваясь от этого, и принимая во внимание описанные в данной статье особенности применения векторного либо скалярного регулирования, можно сделать выводы о том, какой способ управления является более предпочтительным для Вашего применения.

По вопросам подбора оборудования применительно к вашим техническим требованиям

и условиям применения обратитесь к специалистам компании ООО « РусАвтоматизация » .

| Хотите сохранить эту статью? Скачайте её в формате PDF |  | Остались вопросы? Обсудите эту статью на нашей странице В Контакте |  | Хочешь читать статьи первым, подписывайся на наш канал в Яндекс.Дзен |

Рекомендуем прочитать также:

Выбор преобразователя частоты для привода переменного тока

Пять вопросов при выборе преобразователя частоты

Источник