- Привод ведущих управляемых колес транспортного средства

- Назначение и устройство приводов ведущих колес

- Задний мост

- Материалы

- Шарниры равных угловых скоростей

- Шариковый шарнир равных угловых скоростей (шарнир Вейса) состоит из следующих элементов:

- Детали наружного шарнира привода передних колес: 1 — корпус шарнира; 2 — сепаратор; 3 — обойма; 4 — шарики.

- Устройство карданной передачи

- Устройство карданной передачи автомобиля

- Карданная передача — механизм, состоящий из одного или нескольких карданных валов и карданных шарниров и предназначенный для передачи крутящего момента между агрегатами, оси которых не совпадают и могут изменять свое положение, называется карданной передачей. Для компенсации изменения расстояния между агрегатами трансмиссии в карданной передаче используют подвижные в осевом направлении шлицевые муфты.

- Требования, предъявляемые к устройству карданных передач:

- Расположение карданных передач на автомобилях:

Привод ведущих управляемых колес транспортного средства

Привод относится к транспортному машиностроению. Привод содержит ведущий вал, планетарную передачу, включающую установленное на ведущем валу водило с установленными на его концах сателлитами и две центральные шестерни. Шестерни через ведомые валы жестко связаны с соответствующими центральными колесами двух суммирующих дифференциалов. Другие центральные колеса жестко установлены на концах ведущего вала, а сателлиты связаны с выходными звеньями. Выходные звенья и ступицы соответствующих колес установлены с возможностью вращения на ведущем валу. В результате упрощается конструкция и повышается надежность привода. 1 з.п.ф-лы, 3 ил.

Изобретение относится к транспортному машиностроению.

Известен привод ведущего управляемого колеса транспортного средства, содержащий ведущий вал-шестерню, суммирующий трехзвенный дифференциал с двумя выходными звеньями, две конечные передачи — основную и дополнительную, выполненные каждая в виде пары шестерен, одна шестерня в каждой паре которых сопряжена с одним из выходных звеньев дифференциала, и ведомый вал, на конце которого установлена шестерня основной конечной передачи, а шестерня дополнительной конечной передачи жестко установлена на ведомом валу и сопряжена с ведущим валом-шестерней (авт. свид. СССР N 1717424, кл. B 60 K 17/30, 1990 г.).

Данный привод предназначен для одного колеса транспортного средства и обладает недостаточной надежностью.

Наиболее близким по технической сущности и достигаемому результату к изобретению является привод ведущих управляемых колес транспортного средства, содержащий ведущий вал, планетарную передачу, включающую установленное на ведущем валу водило с установленными на его концах сателлитами и с двумя центральными шестернями через ведомые валы жестко связанные с центральными шестернями двух суммирующих трехзвенных дифференциалов, вторые центральные колеса которых жестко установлены на концах ведущего вала и сателлиты которых связаны с выходными звеньями (заявка Франции N 2264226, F 16 H 1/40, 1975, прототип).

Данный привод обладает сложностью конструкции и недостаточной надежностью.

Техническим результатом изобретения является упрощение конструкции и повышение надежности.

Данный результат достигается тем, что привод ведущих управляемых колес транспортного средства, содержащий ведущий вал, планетарную передачу, включающую установленное на ведомом валу водило с установленными на его концах сателлитами и две центральных шестерни, которые через ведомые валы жестко связаны с соответствующими центральными колесами двух суммирующих дифференциалов, другие центральные колеса которых жестко установлены на концах ведущего вала и сателлиты которых связаны с выходными звеньями, а выходные звенья и ступицы соответствующих колес установлены с возможностью вращения на ведущем валу.

В варианте привода внутренние центральные колеса дифференциалов выполнены со сдвоенными зубчатыми венцами, а сателлиты водила сопряжены со вторым (дополнительным) венцом.

На фиг. 1 изображена кинематическая схема привода; на фиг. 2, 3 — варианты такой схемы.

Привод ведущих управляемых колес транспортного средства содержит ведущий вал 1, планетарную передачу, включающую установленное на ведущем валу 1 водило 2 с установленными на его концах сателлитами 3 и 4 и две центральных шестерни 5 и 6, которые через ведомые валы 7 и 8 жестко связаны с соответствующими центральными колесами 9 и 10 двух суммирующих четырехзвенных дифференциалов 11 и 12. Другие центральные колеса 13 и 14 суммирующих дифференциалов 11 и 12 жестко установлены на концах ведущего вала 1. Сателлиты 15 и 16 центральных колес 9, 13 и 10, 14 связаны своими осями 17 и 18 с соответствующими выходными звеньями 19 и 20 дифференциалов 11 и 12. Выходные звенья 19 и 20 и ступицы 21 и 22 соответствующих колес 23 и 24 установлены с возможностью вращения на ведомом валу 1. Ведущий вал 1 установлен на подшипниках (не показаны) в корпусе 25.

Привод работает следующим образом.

Крутящий момент от ведущего вала 1 через водило 2, сателлиты 3 и 4; центральные колеса 5 и 6, ведомые валы 7 и 8 подается на центральные колеса 9, 13 и 10, 14 дифференциалов 11 и 12. Таким образом поток мощности на каждое выходное звено поступает по двум параллельным цепям, разветвляясь на сателлитах 3 и 4 планетарной передачи, он вновь суммируется на сателлитах суммирующих дифференциалов 11 и 12, откуда передается на выходные звенья 19 и 20 и далее на ступицы 21 и 22 ведущих колес 23 и 24 транспортного средства.

Компоновка привода позволяет устранить момент сопротивления повороту ведущих колес 23 и 24, так как оси 17 и 18 поворота этих колес совпадают с осями симметрии этих колес при криволинейном движении транспортного средства и проходят через точки его контактов с опорной поверхностью. Частота вращения корпуса дифференциалов 11 и 12 не зависят от направления поворота, в связи с чем связанные с ними ведущие колеса 23 и 24 вращаются с постоянной частотой независимо от направления поворота. В результате этого устраняются и нарушения кинематики поворота транспортного средства.

В варианте привода (фиг. 2) центральные колеса 9 и 10 выполнены со сдвоенными зубчатыми венцами, а сателлиты 3 и 4 сопряжены со вторым (дополнительным) венцом этих колес. Такое выполнение центральных колес 9 и 10 позволяет упростить кинематическую схему и уменьшить габаритные размеры привода.

Работа варианта привода аналогична описанному выше.

Предложенный привод может быть спроектирован в виде нескольких пар ведущих колес. Для этого в кинематическую схему привода необходимо последовательно ввести дополнительное число планетарных передач и суммирующих дифференциалов, установив их на ведущем валу 1 соответствующей длины. При этом число планетарных передач будет всегда на единицу меньше (n-1) числа суммирующих дифференциалов.

Положительный эффект изобретения состоит в упрощении конструкции и повышении надежности привода.

1. Привод ведущих управляемых колес транспортного средства, содержащий ведущий вал, планетарную передачу, включающую установленное на ведущем валу водило с установленными на его концах сателлитами и две центральные шестерни, которые через ведомые валы жестко связаны с соответствующими центральными колесами двух суммирующих дифференциалов, другие центральные колеса которых жестко установлены на концах ведущего вала и сателлиты которых связаны с выходными звеньями, отличающийся тем, что в нем выходные звенья и ступицы соответствующих колес установлены с возможностью вращения на ведущем валу.

2. Привод по п.1, отличающийся тем, что в нем внутренние центральные колеса суммирующих дифференциалов выполнены со сдвоенными зубчатыми венцами, а сателлиты водила сопряжены с вторым (дополнительным) венцом этих колес.

Источник

Назначение и устройство приводов ведущих колес

Приводы ведущих колес предназначены для передачи крутящего момента от главной передачи к колесам .

На легковых автомобилях получили распространение две конструкции привода, которые применяются в зависимости от типа подвески (типы подвесок рассмотрены в главе «Ходовая часть»).

Первая конструкция — полуоси, установленные в жестком картере на подшипниках. Полуоси с картером и главной передачей образуют мост. Конструкция моста показана на рисунке ниже. В случае применения моста подвеска является зависимой. Стойки стабилизатора поперечной устойчивости обеспечивают подвижное соединение упругого стабилизатора со ступицей или поворотным кулаком. Мы бы рекомендовали полиуретановые стойки стабилизатора Триалли.

Вторая конструкция — приводы с шарнирами равных угловых скоростей. В этом случае допускается взаимное перемещение колес друг относительно друга и относительно главной передачи. Также возможен поворот управляемых колес.

Задний мост

Общий вид привода передних колес с шарнирами равных угловых скоростей показан на нашем сайте в разделе «Ходовая часть».

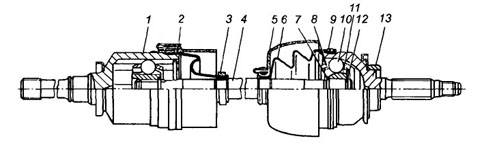

Принцип работы такого привода следующий. Внутренние шарниры 11 (рисунок ниже) шлицами соединены с полуосевыми шестернями дифференциала, куда приходит крутящий момент от коробки передач.

1 — гайка ступицы; 2-упорная шайба гайки; 3-корпус наружного шарнира; 4-большой хомут чехла наружного шарнира; 5 — защитный чехол наружного шарнира; 6 — малый хомут чехла наружного шарнира; 7 — вал привода; 8 — малый хомут чехла внутреннего шарнира; 9 — защитный чехол внутреннего шарнира; 10 — большой хомут чехла внутреннего шарнира; 11 — корпус внутреннего шарнира; 12 — стопорное кольцо хвостовика внутреннего шарнира; 13 — внутренняя обойма внутреннего шарнира; 14 — шарики внутреннего шарнира; 15 — сепаратор внутреннего шарнира; 16 — фиксатор внутреннего шарнира; 17 — стопорное кольцо обоймы внутреннего шарнира; 18 — упорное кольцо обоймы внутреннего шарнира; 19 — упорное кольцо обоймы наружного шарнира; 20 — стопорное кольцо обоймы наружного шарнира; 21 — внутренняя обойма наружного шарнира; 22 — шарики наружного шарнира; 23 — сепаратор наружного шарнира

Далее крутящий момент передается с внутренних шарниров на валы 7, а затем на наружные шарниры 3. На шлицах наружных шарниров установлены ступицы ведущих колес. Таким образом, крутящий момент передается от главной передачи к колесам автомобиля.

Наличие шариков 14 и 22 позволяет шарнирам поворачиваться на некоторый угол относительно вала, поэтому колесо имеет возможность перемещаться относительно главной передачи и противоположного колеса этой же оси. Вместо шариков в шарнире равных угловых скоростей могут быть установлены три подшипника особой формы. Такие шарниры называются «трипод».

Источник

Материалы

Шарниры равных угловых скоростей

Шарниры равных угловых скоростей применяются для передачи крутящего момента от дифференциала на ведущие управляемые колеса. При соединении валов шарнирами равных угловых скоростей ведомый вал вращается равномерно с постоянной угловой скоростью, соответствующей угловой скорости ведущего вала. Чаще применяют шариковые, кулачковые и трехшиповые шарниры.

Шариковый шарнир равных угловых скоростей (шарнир Вейса) состоит из следующих элементов:

• ведущего вала со шлицами, входящими в зацепление с полуосевым зубчатым колесом дифференциала и вилкой с делительными канавками;

• ведомого вала со шлицами, входящими в зацепление с ведущим фланцем ступицы колеса и вилкой с делительными канавками;

• четырех ведущих шариков, расположенных в делительных канавках вилок;

• центрирующего шарика вилок, помещенного в сферические углубления на торцах вилок.

Привод передних колес: 1 — корпус внутреннего шарнира; 2 — фиксатор внутреннего шарнира; 3 — кольцо крепления чехла; 4 — вал привода передних колес; 5 — защитный кожух чехла; 6 — защитный чехол; 7— упорное кольцо обоймы; 8— сепаратор; 9 — хомут; 10— шарик; 11 — обойма; 12 — стопорное кольцо обоймы; 13 — корпус наружного шарнира.

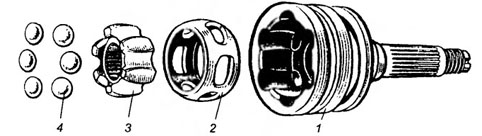

Детали наружного шарнира привода передних колес: 1 — корпус шарнира; 2 — сепаратор; 3 — обойма; 4 — шарики.

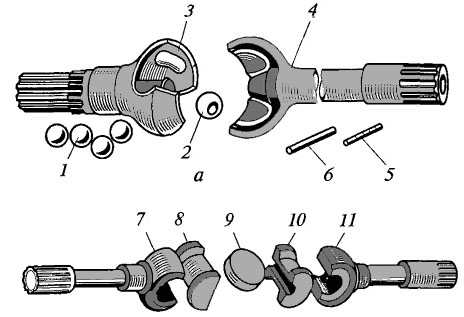

Центрирующий шарик имеет лыску, которая располагается при сборке против вставленного ведущего шарика. Шарик стопорят шпилькой, расположенной в осевом канале ведомой вилки, одним концом входящей в отверстие центрирующего шарика, таким образом запирая собранный карданный шарнир. Делительные канавки имеют специальную форму, при которой ведущие шарики независимо от угловых перемещений вилок всегда располагаются в плоскости, делящей пополам угол (биссекторная плоскость) между осями ведущей и ведомой вилок. Благодаря этому обе вилки имеют одинаковую частоту вращения. Предельный угол между осями валов 32—33°.

Шариковый шарнир равных угловых скоростей (шарнир Рцеппа) состоит из двух кулаков: внутреннего, связанного с ведущим валом, и наружного, связанного с ведомым валом. В обоих кулаках имеется по шесть тороидных канавок, расположенных в плоскостях, проходящих через оси валов, В канавках находятся шарики, положение которых задается сепаратором, взаимодействующим с валами через делительный рычажок. Один конец рычажка поджимается пружиной к гнезду внутреннего кулака, другой скользит в цилиндрическом отверстии ведомого вала. При изменении относительного положения валов рычажок наклоняется и поворачивает сепаратор, который в свою очередь, изменяя положение шариков, обеспечивает их расположение вбисекторной плоскости. В данном шарнире крутящий момент передается через все шесть шариков. Предельный угол между осями валов 35—38°.

Шариковый шарнир Рцеппа без делительного рычажка. Установка шариков в бисекторную плоскость происходит благодаря эксцентричности сфер, в которых располагаются оси тороидальных канавок кулаков. Центры сфер, в которых лежат оси канавок наружного (ведомого) и внутреннего (ведущего) кулаков, расположены так, что при повороте оси ведомого вала по часовой стрелке верхний шарик выталкивается из сужающегося пространства между кулаками, а нижний с помощью сепаратора перемещается в увеличивающееся пространство с другой стороны шарнира. Остальные шарики занимают промежуточное положение. Работа данного шарнира подобна работе шарнира Рцеппа, имеющего делительный рычажок, однако характеризуется менее точной кинематикой. Простота и надежность конструкций, высокая несущая способность при небольших габаритных размерах способствуют их широкому применению на передне приводных автомобилях.

Кулачково-дисковый шарнир равных угловых скоростей (шарнир Тракта) состоит из связанных с ведущим и ведомым валами полуцилиндрических вилок и вставленных в них цилиндрических кулаков, в пазы которых входит диск, передающий крутящий момент от ведущей вилки к ведомой. Максимальное значение угла между валами до 45° Большая контактная поверхность деталей, воспринимающая усилия, и высокая несущая способность обуславливают их применение на тяжелых грузовых автомобилях.

Трехшиповые шарниры. В трехшиповом шарнире крутящий момент от ведущего вала передают три сферических ролика, которые установлены на радиальных шипах, жестко связанных с корпусом шарнира ведомого вала. Шипы относительно друг друга располагаются под углом 120° Ведущий вал имеет трехпальцевую вилку, в цилиндрические пазы которой входят ролики. При передаче момента между несоосными валами ролики перекатываются со скольжением вдоль пазов и одновременно скользят в радиальном направлении относительно шипов. Предельный угол между осями валов до 40° Особенностью данного шарнира является то, что в отличие от шариковых шарниров передача момента от ведущих элементов на ведомые происходит не в бисекторной плоскости, а в полости, проходящей через оси шипов. Равенство частот вращения ведущего и ведомого валов обеспечивается при любом взаиморасположении их осей.

Устройство карданной передачи

Устройство карданной передачи автомобиля

Карданная передача — механизм, состоящий из одного или нескольких карданных валов и карданных шарниров и предназначенный для передачи крутящего момента между агрегатами, оси которых не совпадают и могут изменять свое положение, называется карданной передачей. Для компенсации изменения расстояния между агрегатами трансмиссии в карданной передаче используют подвижные в осевом направлении шлицевые муфты.

Требования, предъявляемые к устройству карданных передач:

• возможность передачи крутящего момента под большим углом (до 45°);

• передача крутящего момента не должна сопровождаться большими дополнительными динамическими нагрузками в трансмиссии;

• при любых условиях эксплуатации должен обеспечиваться высокий КПД передачи.

Карданные шарниры можно разделить:

• по кинематике на синхронные (равные угловые скорости) и асинхронные (неравные угловые скорости);

• по конструкции на полные, полу карданные — жесткие (угол до 2°) и упругие (угол до 12°).

Конструкция карданной передачи ЗИЛ включает в себя:

• промежуточный полый карданный вал, на одном конце которого приварена вилка, на другом — шлицевая втулка;

• скользящую шлицевую вилку;

• карданный вал, на концах которого приварены вилки карданных шарниров;

• три карданных шарнира неравных угловых скоростей, состоящих из двух вилок и крестовины с четырьмя шипами под игольчатые подшипники крепления с вилками;

• промежуточную опору, состоящую из кронштейна опоры, полушки опоры, скобы крепления подушки, шарикоподшипника с гайкой крепления.

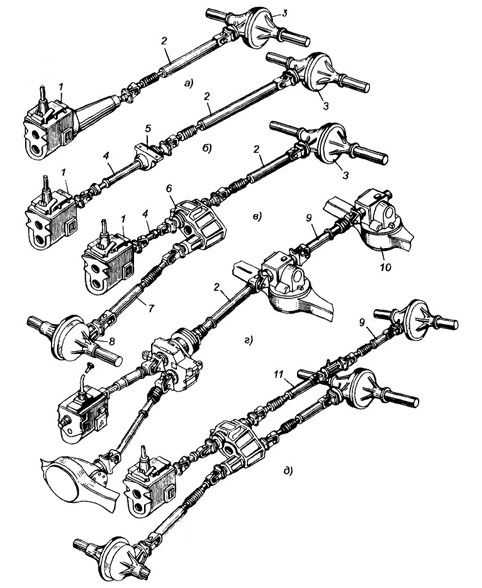

Расположение карданных передач на автомобилях:

а — легковом; б — грузовом; — фуэовых повышенной проходимости;1 — коробка передач; 2, 4 и 9 и 11— карданные 3 и 10 — задние ведущие мосты; 5 — промежуточная опора; 6 — раздаточная коробка; 8 — передний ведущий мост.

Трансмиссия автомобиля с полным приводом состоит их нескольких карданных передач с карданными шарнирами неравных угловых скоростей, также существуют карданные передачи с карданными шарнирами равных угловых скоростей, которые установлены в приводе управляемых ведущих колес.

Общее устройство карданной передачи:

Давайте с вами рассмотрим устройство основных частей карданной передачи.

Карданный шарнир неравных угловых скоростей состоит из двух вилок 1, соединенных крестовиной 3. Одна вилка имеет фланец, а другая приварена к трубе карданного вала или выполнена с шлицевым наконечником 6 для соединения с карданным валом. Шипы крестовины устанавливаются в проушины обеих вилок на игольчатых подшипниках 7. Подшипники размещаются в корпусе 2 и удерживаются в проушине вилки с помощью крышки, которая крепится к вилке двумя болтами, со стопорами. В отдельных случаях подшипники закрепляются в вилках. Чтобы в подшипник не попадала грязь и пыль, в нем имеется сальник. С помощью масленки полость крестовины наполняется смазкой, которая в итоге смазывает подшипники. Шлицевое соединение 6 смазывается с помощью масленки 5.

Максимальный угол между осями валов не должен превышать 20°. Это связано с тем, что работа при больших углах значительно снижает КПД использования карданных передач.

Карданные валы выполняются трубчатыми, из стальных цельнотянутых или сварных труб. К трубам привариваются вилки карданных шарниров, шлицевые втулки или наконечники. После сборки карданного вала с карданными шарнирами проводят динамическую балансировку для уменьшения поперечных нагрузок, которые действую на карданный вал. Чтобы устранить дисбаланс к карданному валу приваривают балансировочные пластины.

Устройство карданных шарниров равных угловых скоростей:

а — шариковый; б — кулачковый; 1 — ведущие (боковые) шарики; 2 — центральный шарик; 3, 4, 7, 11 — вилки; 5 — шпилька; 6 — штифт; 8, 10 — кулачки; 9 — диск.

Карданные валы и вилки изготавливаются из углеродистой, а крестовины — из хромистой и хромоникелевой сталей. Для смазывания карданных передач применяется трансмиссионное масло — нигрол.

Источник